1. 서 론

2. 설비 진단용 열화상 시스템 구성

2.1 적외선 열화상 안전진단 시스템의 구성

2.2 피어슨 상관계수

2.3 적외선 열화상 카메라를 이용한 안전 진단 방법

2.4 피어슨 상관계수를 적용한 제어 알고리즘

3. 실험 구성 및 분석

3.1 예상온도(Tp)와 측정온도(Tm)의 비교를 통한 진단 기준 설정

3.2 진단기준이 확립된 알고리즘 설계

3.3 알고리즘을 통한 고장 상태 검증

4. 결 론

1. 서 론

전력 기술 발달과 수요 증가로 분산 발전 설비, 수배전 설비, 신재생에너지 설비 등의 다양한 전력설비가 신설되고 있으며 기존의 설비와 결합되어 구축되고 있다. 이로 인해 전문적인 전기안전 인력이 많이 요구되고 있으며 설비의 과부하와 노후화 등이 문제가 되고 있다. 이런 점들은 사물인터넷, 인공지능, 정보통신기술 등이 설비의 안전관리 영역까지 점차 확장되어 연구되고 있다1,2).

한국전기안전공사의 2018년도 전기재해 통계 분석에 따르면 국내에 발생한 42,337건의 화재를 원인별로 분류 할 경우 전기적인 요인은 9,240건으로 21.9%에 달하며, 전기적 요인으로 인한 화재 중 절연 열화에 의한 단락 24.5%, 미확인 단락 23.9%, 트래킹에 의한 단락 12.0%, 과부하 10.5%, 접촉 불량 10.3% 등으로 대부분 열이 동반하게 된다3). 이러한 열적인 상황들은 전기설비의 장치들의 수명을 단축시키고 사고의 원인이 되기 때문에 지속적인 관리가 필요하다.

적외선 열화상 카메라 장비를 이용하여 진단하는 방법은 비접촉방법으로 전기설비의 전원공급 중단 없이 점검이 가능하며 열화상을 통한 전체적인 온도분포를 확인할 수 있기 때문에 많이 사용된다. 그러나 지속적인 감시가 어렵고 점검자의 지식에 의존하여 진단되는 경우가 있다.

따라서 본 논문은 이러한 장단점을 보완하고자 적외선 열화상 안전진단 시스템을 개발하고, 전력과 온도 데이터의 피어슨 상관계수 분석을 이용한 수학적인 모델을 진단알고리즘에 적용하여 수배전반의 이상상태를 예측 진단하고자 한다.

2. 설비 진단용 열화상 시스템 구성

2.1 적외선 열화상 안전진단 시스템의 구성

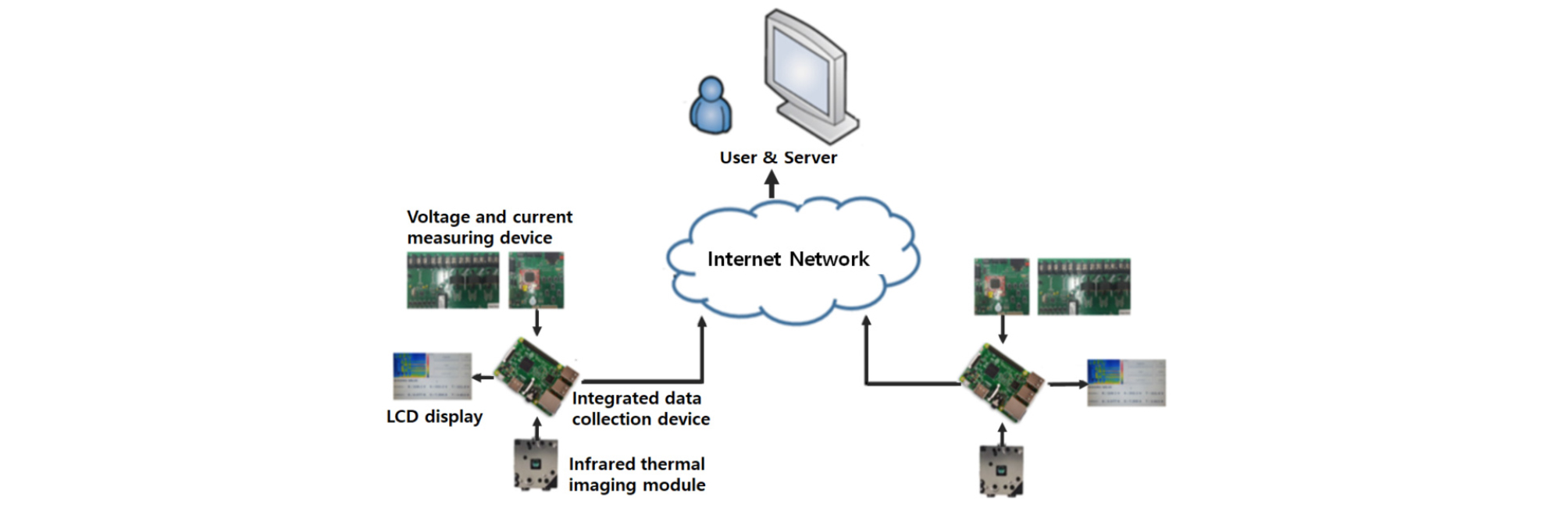

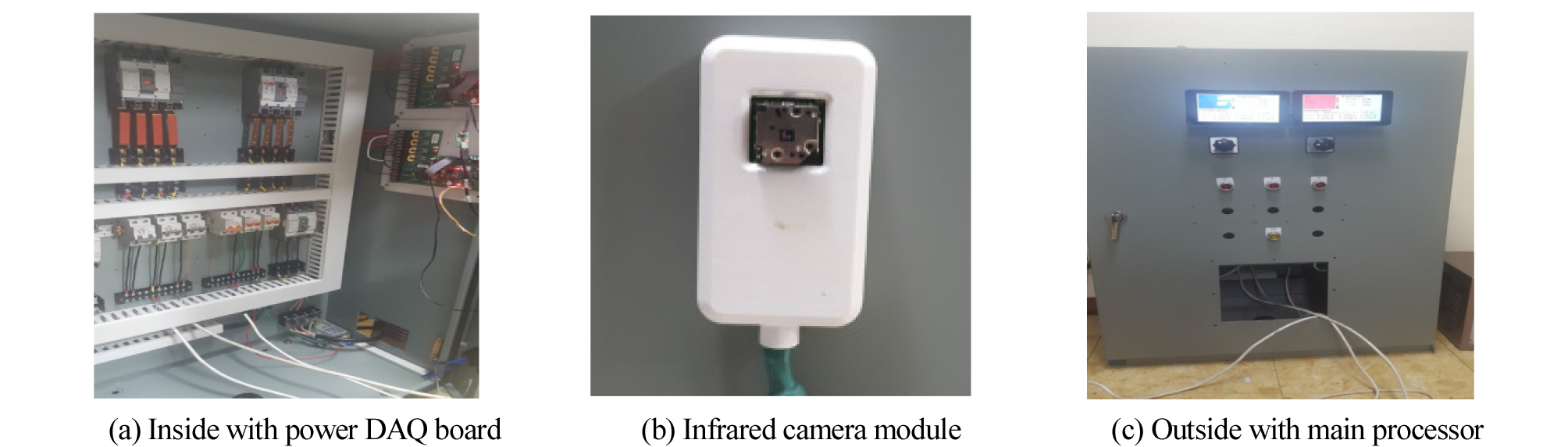

적외선 열화상 안전진단 시스템의 구성은 Fig. 1 과 같다. 메인프로세서인 Raspberry Pi를 통해 모든 데이터가 통합 처리되고 LCD Display를 통해 전력 및 온도, 열화상이 모니터링 된다. 적외선 열화상 센서 모듈인 Lepton 2.0을 이용하여 수배전반 내부의 온도 상태를 측정하며, 전력데이터수집장치를 이용하여 각상의 전력 데이터가 수집된다. 수집된 데이터들은 TCP/IP 통신을 이용하여 웹서버에 저장되고 알고리즘을 통해 수배전반의 이상상태를 분석 및 진단되며 웹페이지를 통하여 모니터링 된다4).

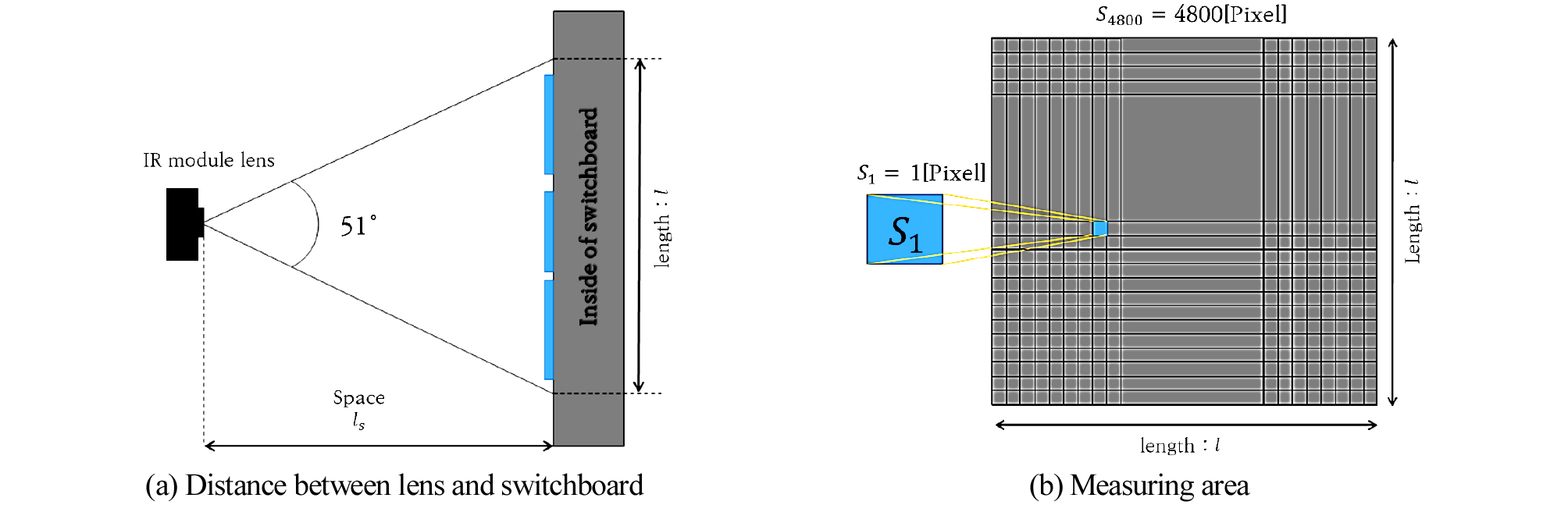

열화상 이미지 센서 모듈의 성능은 측정 범위는 Fig. 2와 같다. 수배전반의 내부의 측정 면적은 열화상 카메라 모듈의 렌즈와 내부 장치들과의 거리(Is)가 150[mm]이고 화각이 51°로 측정거리(l)가 약 143[mm]으로 계산되기 때문에 측정 가능한 최종면적(S4800)은 20,475[mm2]이다. 이것은 1[Pixel]에 약 4.27[mm2]면적의 온도를 측정하는 것이다.

2.2 피어슨 상관계수

피어슨 상관계수(Pearson’s Correlation Coefficient)는 식(1)을 이용하여 두 개의 모집단 간의 상관관계 정도를 분석할 수 있으며, 모집단은 각 상의 전압, 전류, 온도의 데이터이다. 분석을 통한 상관관계에 대한 적절성은 범위는 Table 1과 같이 ±1.0에 근접할 수 록 선형 특성을 갖으며, 양수일 경우에는 비례 관계, 음수일 경우에는 반비례 관계로 분석한다. 또한 0에 근접할 수 록 비선형 특성을 갖으며 관계성이 낮다고 분석된다. 이러한 방법으로 각 모집단 간의 선형 관계성을 확인한다5,6).

Table 1 Linear relationship of the Pearson‘s correlation coefficient ranges

| $$\rho_{X,Y}=\frac{Cor(X,\;Y)}{\sigma_X\sigma_Y}=\frac{E\lbrack(X-\mu_X)(Y-\mu_Y)\rbrack}{\sigma_X\sigma_Y}=\sum_{i=1}^N\frac{(X-\mu_X)(Y-\mu_Y)}{\sigma_X\sigma_YN}$$ | (1) |

2.3 적외선 열화상 카메라를 이용한 안전 진단 방법

전력설비를 안전 진단은 단상 및 3상 비교법, 온도 패턴법, 전기 절연 재료의 내열성 등급을 이용하는 방법 등이 있다. 단상 혹은 3상온도 비교법은 1개의 상에 문제가 생겼을 경우나 1차 측과 2차 측의 온도 차이가 났을 경우 확인 하는 방법으로 5℃ 미만일 경우 정상, 5 ~ 10℃의 경우 요주의, 10℃ 이상의 경우 이상 상태로 판단 한다 . 온도 패턴법의 경우 전력설비가 사용되는 부하전류에 의해 발생되는 온도의 기준을 정량적으로 정한 후 기준에서 측정값이 일정 이상 벗어날 경우 요주의 또는 이상으로 판별 한다 . 전기 절연 재료의 내열성 등급을 이용하는 방법은 70, 90, 105, 120, 130, 155, 180, 200, 220, 250등급으로 기준을 일정이상 초과할 경우 위험성을 진단한다7,8).

2.4 피어슨 상관계수를 적용한 제어 알고리즘

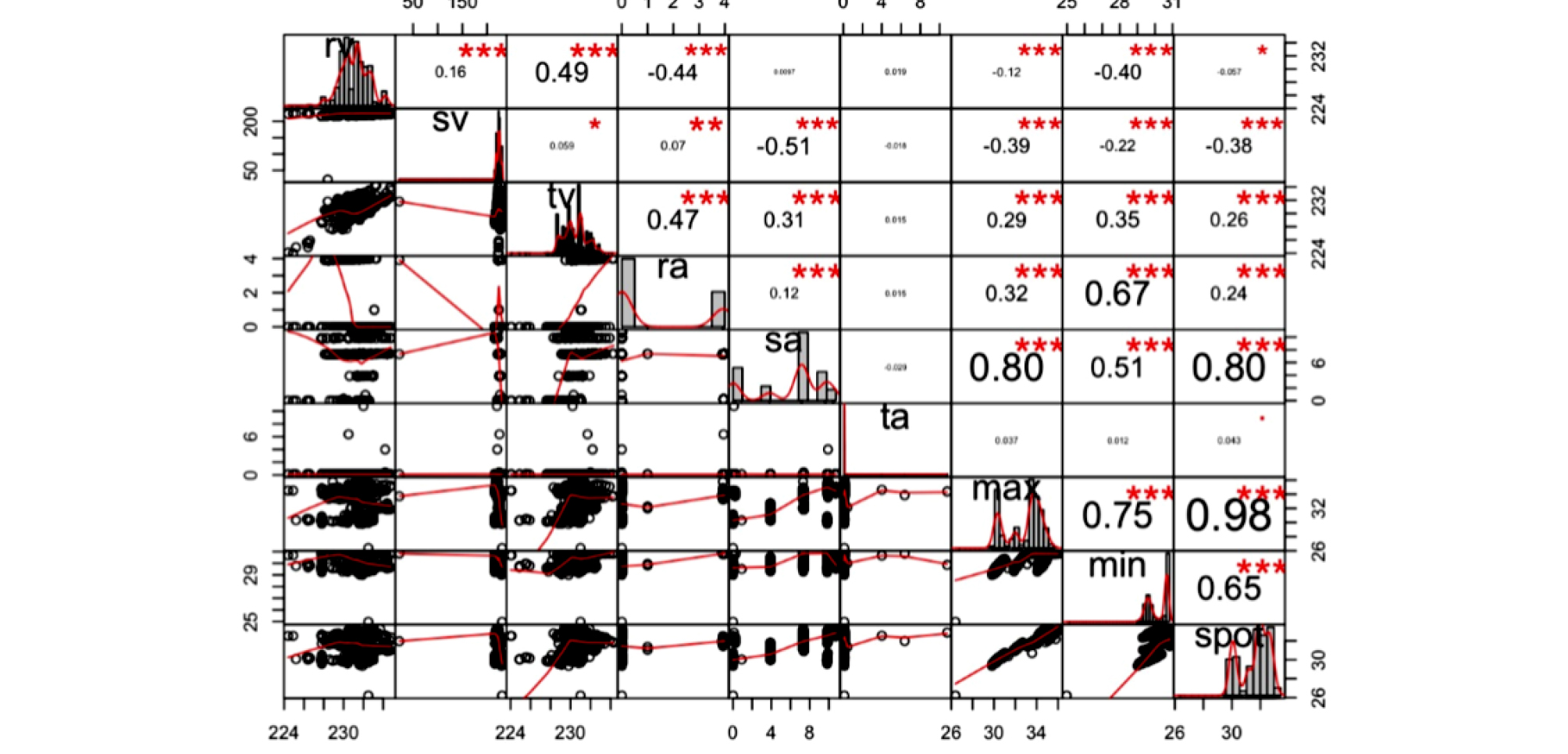

정상상태인 100 kW급 저압 수배전반 저압수배전반에서 수집된 데이터를 이용하여 피어슨 상관계수를 분석한 자료는 Fig. 3과 같다. 분석은 R Studio 프로그램을 이용하여 각 데이터 간의 연관성을 Correlogram으로 표현하였다. Correlogram은 데이터들의 연관성을 시각적으로 확인할 수 있도록 나타낸 그래프이다. Correlogram의 rv에서 시작하여 spot에서 끝나는 대각 항은 각 상의 전압과 전류, 최대온도, 최소온도, 스팟온도의 항목을 나타내며, 각 항목들 간의 행과 열이 교차하는 부분에서 연관성이 표시된다. 대각 항에서 좌측 하단은 피어슨 상관계수의 선형성을 확인하기 위한 그래프이며 우측 상단은 상관계수의 수치가 표시된다. 다양한 상황의 데이터를 분석하기 위해 S상은 전류와 최대 온도 측정 지점을 일치 시킨 경우이고, R상은 전류와 최대 온도 측정지점은 불일치 한 경우이며, T상은 전류가 0A로 동작되지 않는 경우의 조건을 이용하였다.

분석결과 전력 데이터와 온도 데이터의 상관관계 결과에서 가장 높은 것은 0.8로 S상의 전류와 최대온도이었으며 전력의 측정 지점(S상)과 온도의 측정 지점(S상 접점)이 일치하였기 때문이다. R상과 T상의 경우는 측정지점이 서로 불일치하였기 때문에 관련성이 낮았다. 그리고 전압과 온도의 관계성은 –0.40 ~ 0.35이고 , 전압과 전류의 관계성은–0.51 ~ 0.49로 낮은 편에 속하였으며 비례와 반비례가 동시에 나타나는 것으로 보아 연관성이 낮은 것을 확인할 수 있다. 분석을 통해 특성들로 전류와 온도의 상관관계는 측정지점이 동일한 경우에 비례적인 선형성이 강력하다는 것을 확인하였다. 그리고 최대 온도와 최소온도의 상관관계는 0.75로 연관성이 높았으며 최소온도는 주변온도로 대체될 수 있다.

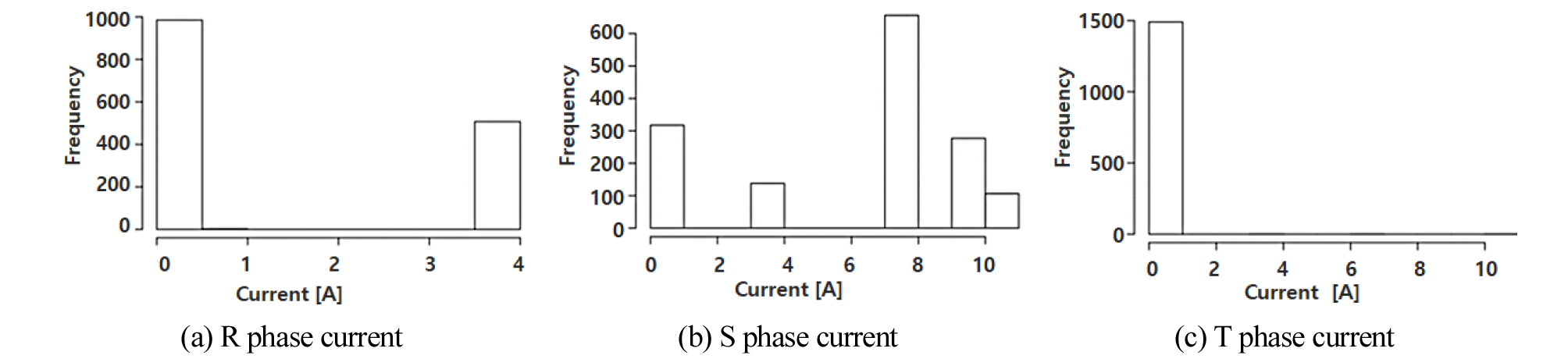

Fig. 4는 각상의 전류를 나타낸 히스토그램이며, 전류 데이터는 정규분포(Normal Distribution) 형태를 갖고 있지 않기 때문에 온도 데이터와 비모수 검정으로 상관관계를 분석하였다. 비모수 검정은 데이터의 양이 적고, 분포의 비대칭성이 크며, 평균보다 중위수에 유리하다고 볼 때 수행하게 된다.

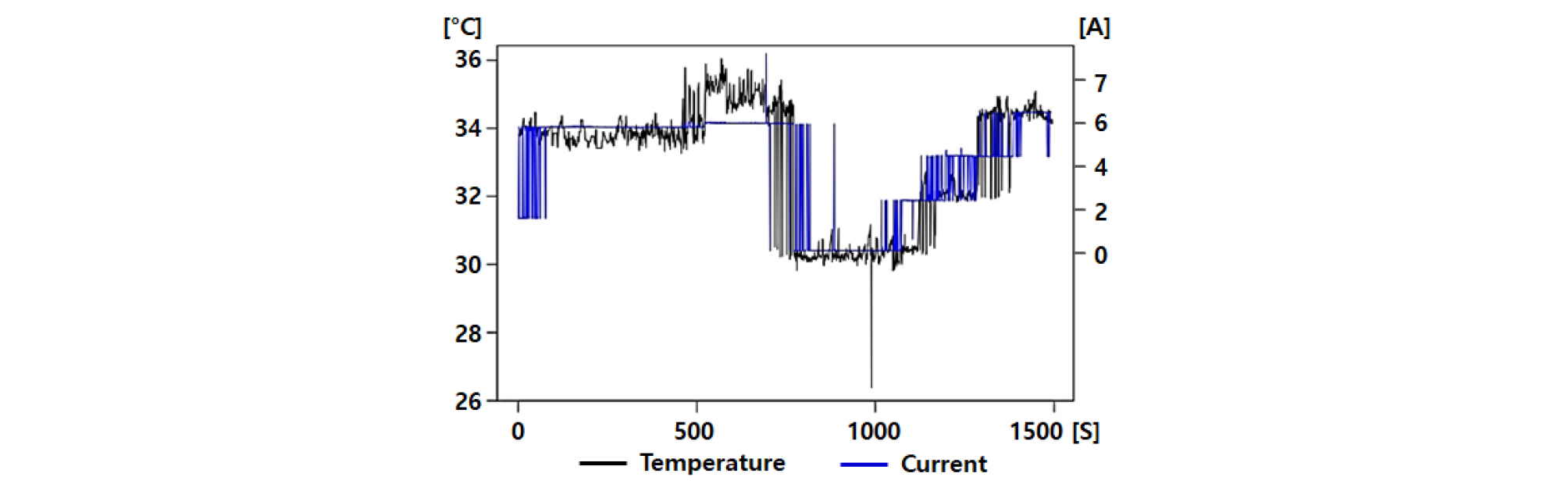

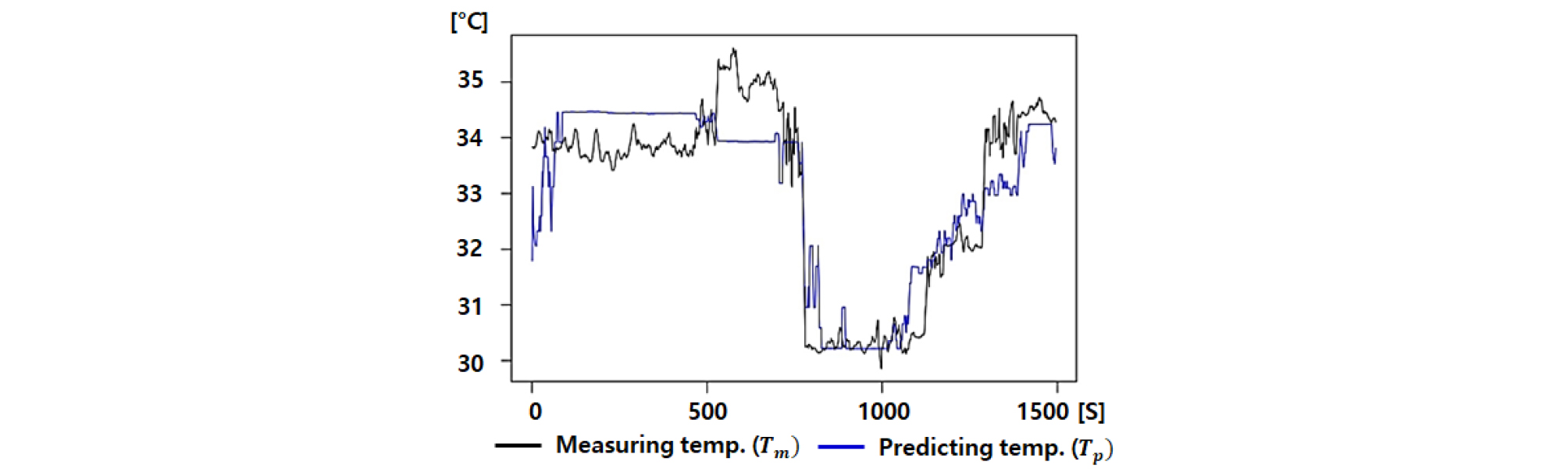

공변량(Covariates)를 통제한 온도를 계산하기 위해 일반화선형모형(Generalized Linear Model)을 이용하여 Fig. 5와 같이 Curve fitting을 하였고, 이상 데이터를 Moving average를 이용하여 제거하였다. 선형모델은 식(2)와 같으며 측정된 전류(Im)을 이용하여 예상온도(Tp)가 계산된다9). 그리고 식(3)과 같이 예상온도(Tp)와 측정온도(Tm)를 비교한 C값을 이용하여 이상상태를 진단하게 된다. Fig. 6은 측정된온도(Tm)과 예상된온도(Tp)를 비교한 그래프이며 ±3℃ 이내의 온도 차이로 유사성을 확인할 수 있다.

| $$T_p=0.3753254\times I_m+30.1773225$$ | (2) |

| $$\vert T_p-T_m\vert=C$$ | (3) |

3. 실험 구성 및 분석

본 논문에서는 개발한 열화상 안전진단 시스템을 Fig. 7과 같이 100 kW 급 태양광발전소에 설치되는 저압반 수배전반에 적용하여 실험을 진행하였다. 적용한 알고리즘을 통하여 예상온도와 측정온도의 비교하여 알고리즘의 알람상태와 그래프, 열화상 이미지를 분석하여 진단하였다. 수배전반의 고장상태는 단자부의 접점을 인위적으로 풀거나 저항이 높은 케이블 또는 금속으로 대체 하여 보다 많은 줄열이 발생하도록 유도하여 실험하였다.

3.1 예상온도(Tp)와 측정온도(Tm)의 비교를 통한 진단 기준 설정

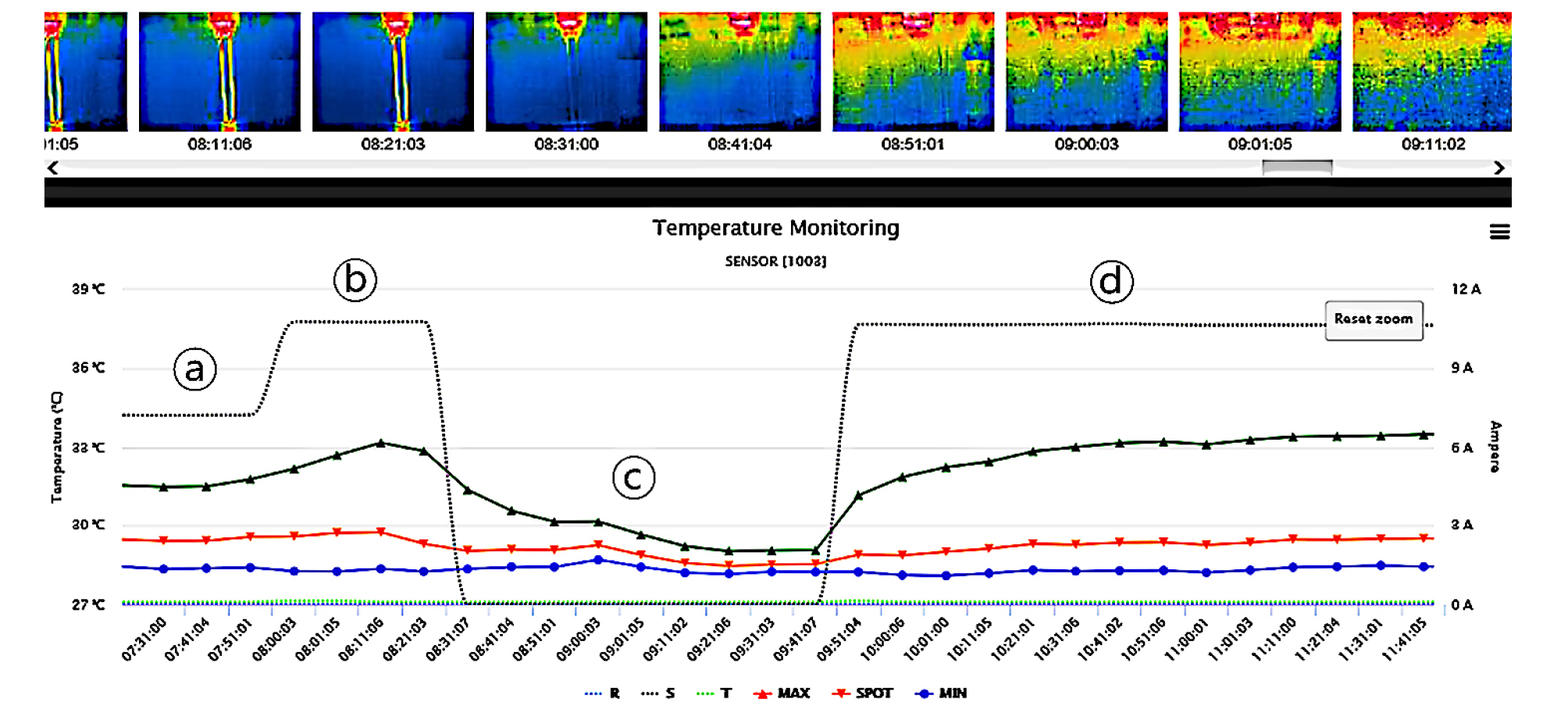

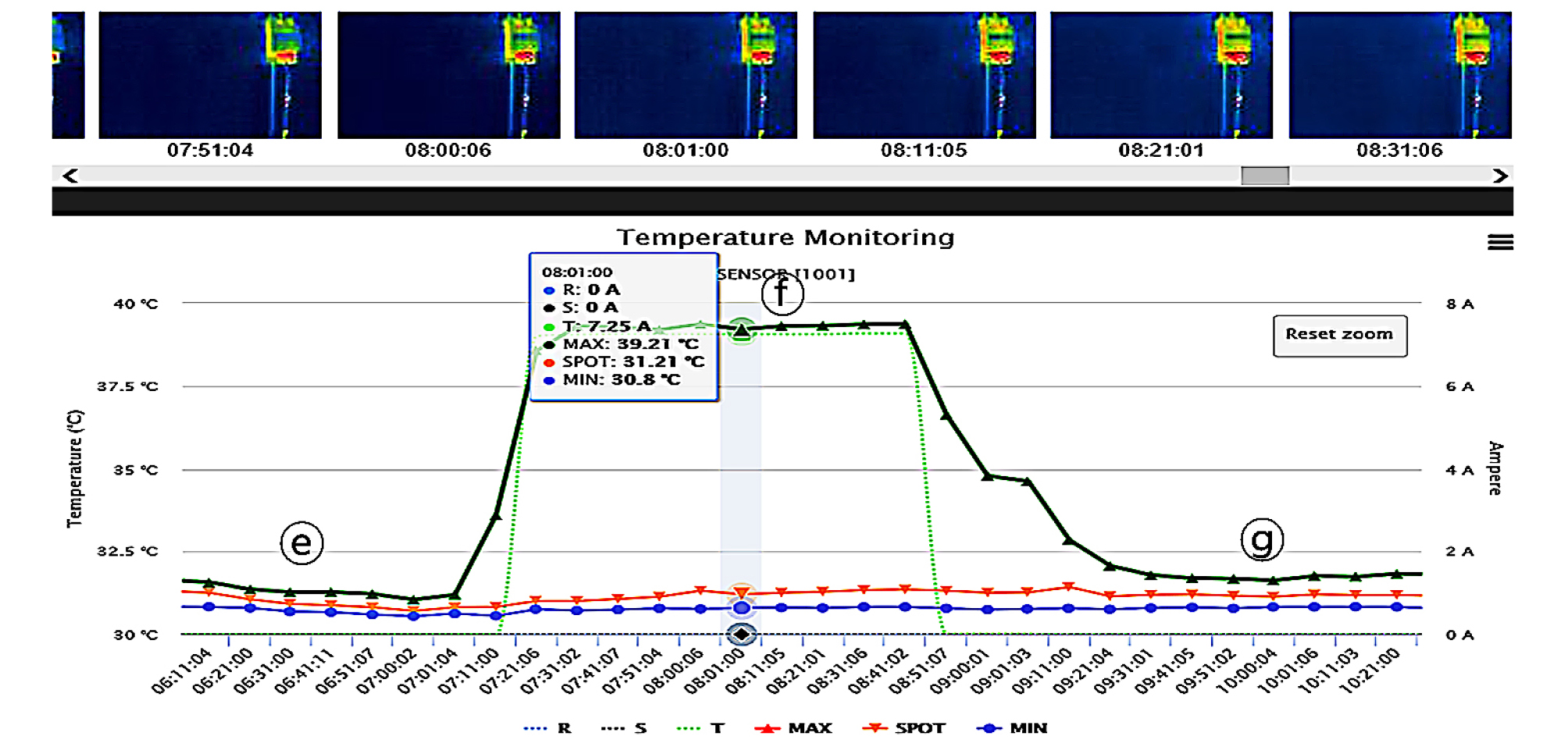

정상상태와 비정상상태일 때의 기준을 정하기 위해 실험하였으며 실시간 열화상 이미지, 전류, 온도의 그래프를 모니터링한 결과는 Figs. 8 ~ 9와 같다. 열화상의 온도색상은 최대온도와 최소온도를 기준으로 자동으로 적용되며, 적색은 상대적으로 높은 온도, 청색은 상대적으로 낮은 온도이고, 흰색은 측정 가능한 최대 범위를 초과한 값을 의미한다. 그래프의 녹색선은 최고온도, 주황색 선은 스팟온도, 청색선은 최저온도를 나타내며, R상 전류는 파란색 점선, S상 전류는 검은색 점선, T상 전류는 연두색 점선이다. 그리고 Y축은 온도와 전류 크기이며 X축은 경과 시간을 나타낸다.

정상적인 상태를 실험하기 위해 S상의 전류 변화에 의해 S상 접점의 최대 온도가 반응하도록 구성하였으며 모니터링 결과는 Fig. 8과 같다. Table 2의 정상상태인 ⓐ ~ ⓓ값을 보면 예상온도(Tp)와 측정온도(Tm)의 차이가 0.96 ~ 1.45℃로 2℃ 이내의 온도 차이일 때 정상임을 확인하였다. 비정상적인 상태를 실험하기 위해 T상의 접점을 느슨하게 채결하여 전류 변화에 의해 T상 접점의 최대 온도가 반응하도록 하였고 모니터링 결과는 Fig. 9와 같다. Table 2의 비정상상태인 ⓕ값을 보면 측정온도(Tm)와 예상온도(Tp)의 차이가 6.17℃를 보였으며 비슷한 전류 일 때인 ⓐ의 측정된 온도(Tm)를 비교했을 때 7.7℃이 더 높게 나타나 측정온도(Tm)이 예상 값에 크게 벗어난 상태임을 확일 할 수 있다. 이러한 실험과 실험 전 · 후 환경온도 변화 약 1 ∼ 2℃를 고려하여 3℃미만일 경우 정상, 8℃이상일 경우 비정상 기준을 설정하였다.

Table 2 The steady and fault state data on the switchboard

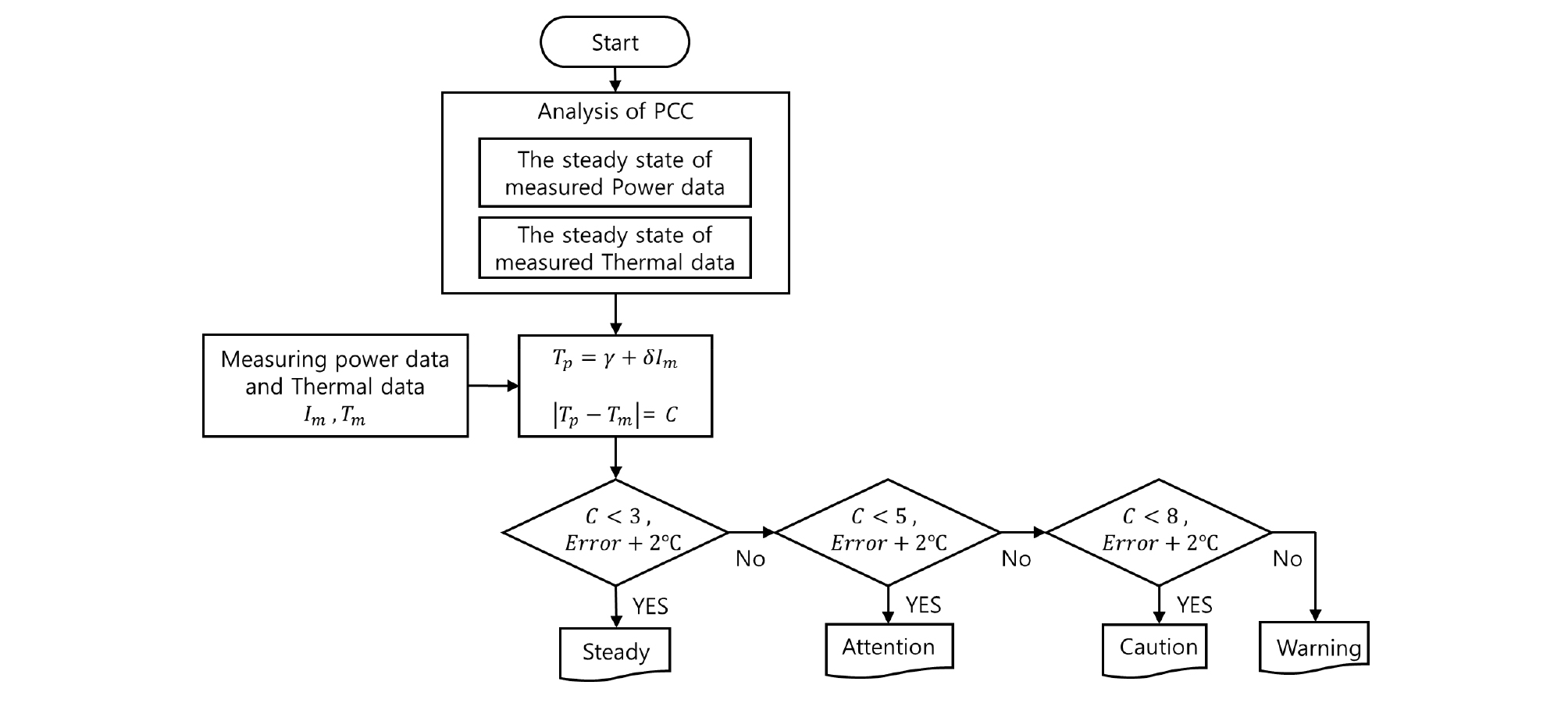

3.2 진단기준이 확립된 알고리즘 설계

정상상태와 비정상상태의 수배전반의 실험을 통해 정상 기준과 비정상 기준을 설정하였으며, 추가로 3상 온도 비교법의 기준을 고려하여 3℃ 미만일 경우 정상, 3℃ 이상에서 5℃ 미만일 경우 주의(Concern), 5℃이상에서 8℃ 미만일 경우 관심(Attention), 8℃이상일 경우 경고(Warning)로 진단하도록 설정하였으며 알고리즘 순서도는 Fig. 10과 같다9).

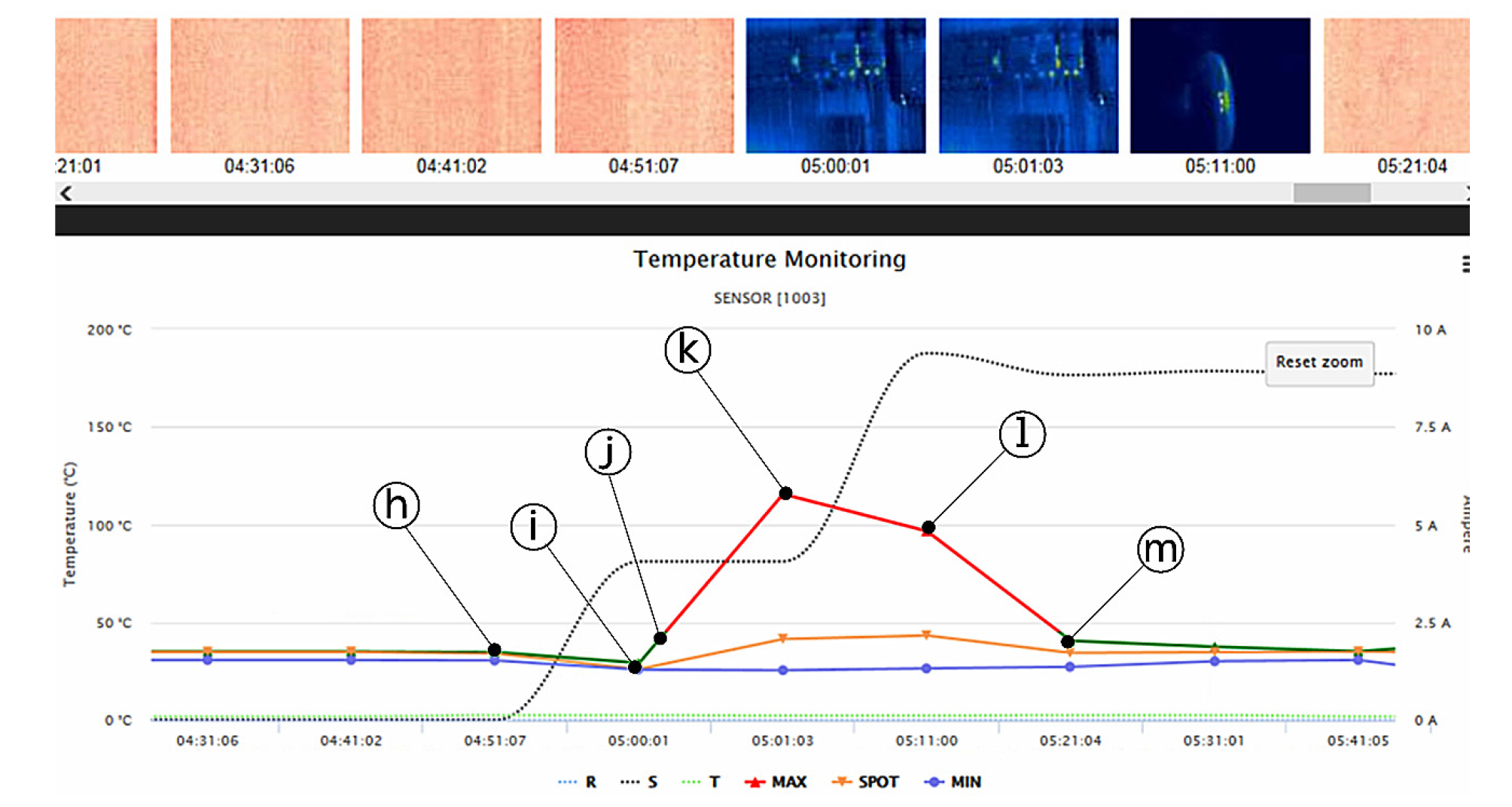

3.3 알고리즘을 통한 고장 상태 검증

고장상태를 검증하기 위해 S상 단자부에 얇은 철심으로 케이블을 대체하였고 완벽하지 않은 채결로 단자부 저항을 높여 특정지점이 줄열에 의해 발열이 심해지도록 실험 구성하였고 모니터링 결과는 Fig. 11과 같다. 열화상에서 온도가 급격히 상승하는 부분의 면적이 좁고 최저온도에 가까운 면적이 넓었으며 최고온도와 최저온도간의 차이가 크게 발생되었기 때문에 모니터링 화면이 상대적으로 어둡게 나타났다. 이러함 점을 이용하여 열화상에서의 이상상태를 1차적으로 확인할 수 있다. 자세한 분석은 그래프를 이용하여 가능하며 값은 Table 3과 같다. Table 3에서 ⓗ의 경우 0A일 때 온도 차가 4.7℃로 주의(Concern)이지만 이후 온도가 하강하여 ⓘ의 상태와 같이 온도차 2.6℃로 정상이 되었기 때문에 이상이 없다고 판단할 수 있다. ⓙ ~ ⓛ는 8℃이상이므로 경고로 접점 불량 또는 화재의 원인이 될 수 있는 이상상태를 진단하여 경고(Warning)상태로 그래프의 색이 붉은색으로 표현되었으며 신속한 대처가 필요하다. ⓜ은 온도차가 7.1℃로 관심(Attention)으로 진단되었기 때문에 주시해야하며 상태가 지속될 경우 직접 점검이 필요하다. 이와 같이 알람과 그래프 확인으로 온도와 전류, 열화상 이미지 분석을 통하여 진단을 내릴 수 있다.

Table 3 The Safety Diagnosis on the switchboard

4. 결 론

정상상태인 100 kW급 저압 수배전반의 온도와 전력 데이터의 피어슨 상관계수 분석을 이용하여 선형모델을 설계하였고, 정상상태와 비정상상태의 실험을 통해 진단 기준을 설정하여 적외선 열화상 시스템의 알고리즘에 적용하였다. 그리고 모의실험을 통하여 이상상태를 진단하였다. 이러한 적외선 열화상 안전진단 시스템을 개발함으로 전력설비의 효과적인 진단이 가능할 것으로 보이며 본 연구의 결론은 다음과 같다.

(1)100 kW급 저압 수배전반에서 측정된 전력과 온도 데이터를 피어슨 상관계수 분석으로 각 변수간의 관계성을 확인하였으며 분석된 데이터를 이용하여 선형모델을 설계하였다.

(2)정상상태와 비정상상태인 수배전반의 비교실험을 통해 진단기준을 설정하였으며 적외선 열화상 안전진단 시스템의 알고리즘에 적용하였다.

(3)모의실험을 통하여 1차적으로 열화상 이미지를 통한 진단과 2차적으로 선형 모델로 계산된 예상온도와 측정온도의 차이에 의한 진단이 가능함을 입증하였다.

(4)개발된 시스템은 기존의 열화상 안전진단 방법을 참고한 시스템으로 지속적인 모니터링을 통해 정상 상태와 고장 상태를 구분하여 예측 진단이 가능하였다.