1. 서 론

태양광 발전은 무한정, 무공해의 햇빛을 직접 전기로 변환시킬 수 있는 첨단 기술이다. 따라서 햇빛이 비치는 곳에서는 어디서나 전기를 생산할 수 있으며, 다른 발전방식과는 달리 대기오염, 소음, 발열, 진동 등의 공해가 전혀 없는 친환경적인 에너지이다. 또한 연료의 수송과 발전설비의 유지관리가 거의 불필요하며, 수명이 길고, 설비규모의 선택과 설치가 쉬운 장점이 있다. 그러나 우리나라의 지형은 산악지대가 많아 태양광 발전에 있어 상당히 제한적이다. 이를 해결하기 위해 도심, 농촌, 수상 태양광 등 설치 제한 구역에서의 태양광 발전에 대한 관심이 높아지고 있다. 현재 태양전지 시장의 가장 많은 비율을 차지하는 결정질 실리콘 태양전지는 효율이 약 22%로 점차 효율이 증가하고 있으며, 약 30 ¢/Wp로 가격 또한 저렴해지고 있다1). 태양전지의 컷팅셀을 활용 시 좁은 지형 및 설치 제한 구역에서 기존 6 인치 셀과 동일면적 대비 높은 전압 값을 기대할 수 있고, 빈 공간의 최소화를 통한 에너지 밀도 증가에 따라 높은 효율을 기대 할 수 있다. 셀 컷팅 공정은 컷팅 방식에 따라 레이저 컷팅, 다이싱 컷팅 방식 등이 존재한다. 컷팅 방식에 따라 셀 표면에 고온의 열이 가해지거나 크랙 등이 발생 할 수 있는데, 다이싱 방식은 셀 컷팅 과정에서 균일하지 못한 절단면과 그로인한 낮은 수율을 보이며, 레이저 방식은 표면 데미지의 최소화 및 높은 수율을 가진다2), 3), 4). 본 연구에서는 고전압, 고출력 태양전지 개발을 위해 셀의 데미지를 최소화 시키기 위하여 레이저 공정 조건에 따른 컷팅셀 설계ㆍ제작 및 분석을 진행하였다.

2. 실험 방법

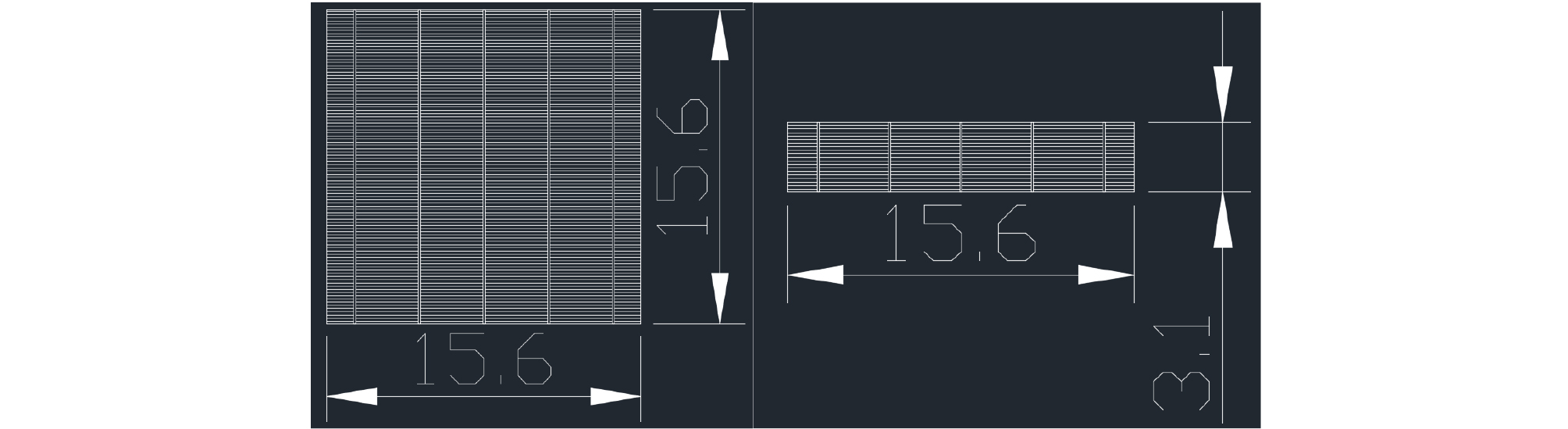

본 실험에서는 15.7 cm × 15.7 cm 크기의 6 인치 다결정 실리콘 웨이퍼를 사용하였다. 셀 컷팅을 위해서는 일정 이상 깊이의 레이저 가공이 요구되며, 레이저의 출력, 이송속도, 반복횟수, 주파수 등의 공정 조건을 변경하여 실험하였다. 컷팅셀 분석은 Leica사 DM12000M 금속 현미경, Mcscience PLS-300 솔라 시뮬레이터 등을 통해 진행하였다. Fig. 1은 CAD 시뮬레이션을 통한 컷팅셀 설계를 나타낸 것이며, 동일 면적대비 컷팅셀 어레이를 통한 공간 활용 및 시뮬레이션을 진행하였다. 시뮬레이션을 기반으로 공정 진행 후, 버스바 라인을 포함하여 레이저로 컷팅한 셀의 크기는 15.7 cm × 6.9 cm 로 제작하였다. CAD 시뮬레이션을 기반으로하여 기존 6 인치 셀은 15.7 cm × 15.7 cm로 셀 1개당 면적은 0.0246 m2, 본 연구에서 디자인한 컷팅셀은 15.7 cm × 6.9 cm로 셀 1개당 면적은 0.0108 m2로 제작하였다. 컷팅셀로 모듈 제작 시 셀을 개수에 관계없이 추가로 활용 가능함에 따라, 전압 및 출력 상승을 기대할 수 있고 공백 면적을 최소화 할 수 있다. 크랙 형성 및 깊이, 균일성 확보를 위해 다양한 레이저 조건에 따른 컷팅셀 특성 평가를 진행하였으며, 레이저 조건 최적화를 통한 표면 데미지 및 결함을 최소화하였다5), 6), 7).

3. 실험 결과

본 연구에서는 다양한 레이저를 이용하여 c-Si 컷팅셀을 제작하고 전기적 및 구조적 특성을 분석하였다. 컷팅셀 제작을 위해 출력, 이송 속도, 횟수 등의 다양한 레이저 조건을 변화시켜 실험을 진행하였다. 레이저는 피코초와 나노초를 사용하였으며, 레이저 파장은 두 실험 모두 녹색(532 nm) 파장으로 고정하였다. 피코초 레이저는 출력 2.5 ~ 20 W, 이송 속도 100 ~ 400 mm/s, 횟수는 1 ~ 10회로 가변하였다. 나노초 레이저는 주파수 100 ~ 700 kHz, 이송 속도 50 ~ 250 mm/s로 가변하였다. 각 공정 조건에 따른 실험 결과는 다음과 같다.

3.1 피코초 레이저(Picosecond laser)

(1) 출력에 따른 영향

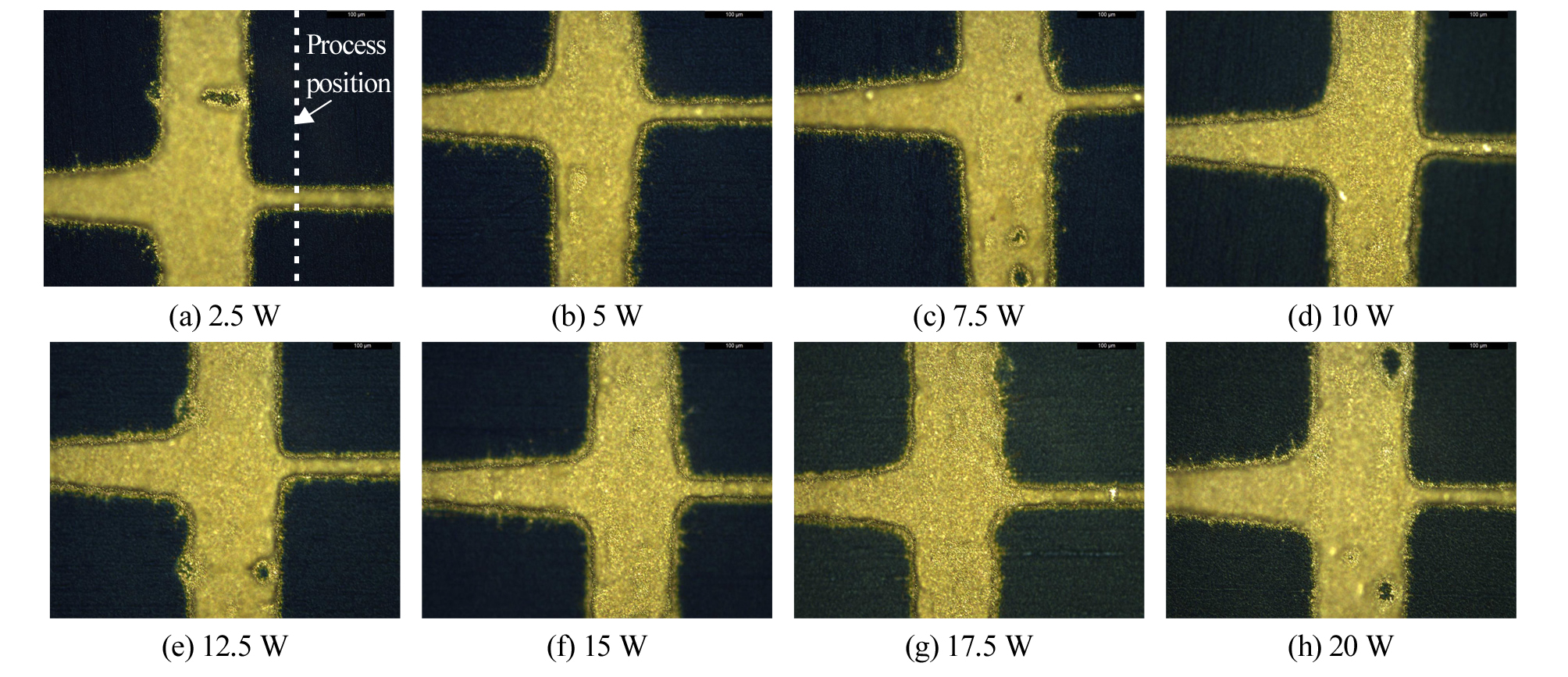

레이저 조건에 따른 태양전지의 특성을 분석하기 위하여 초기 실험 조건을 이송 속도 100 mm/s, 반복 횟수 1회를 고정으로 레이저 출력을 2.5 ~ 20 W까지 2.5 W 단위로 가변하여 실험을 진행하였다. Table 1은 레이저 출력 공정 조건을 나타낸 것이다.

Table 1 Process conditions with laser power

| Conditions | Laser power (W) | |||||||

| 2.5 | 5 | 7.5 | 10 | 12.5 | 15 | 17.5 | 20 | |

| Surface width (μm) | No ablaiton | No ablaiton | No ablaiton | No ablaiton | No ablaiton | No ablaiton | No ablaiton | No ablaiton |

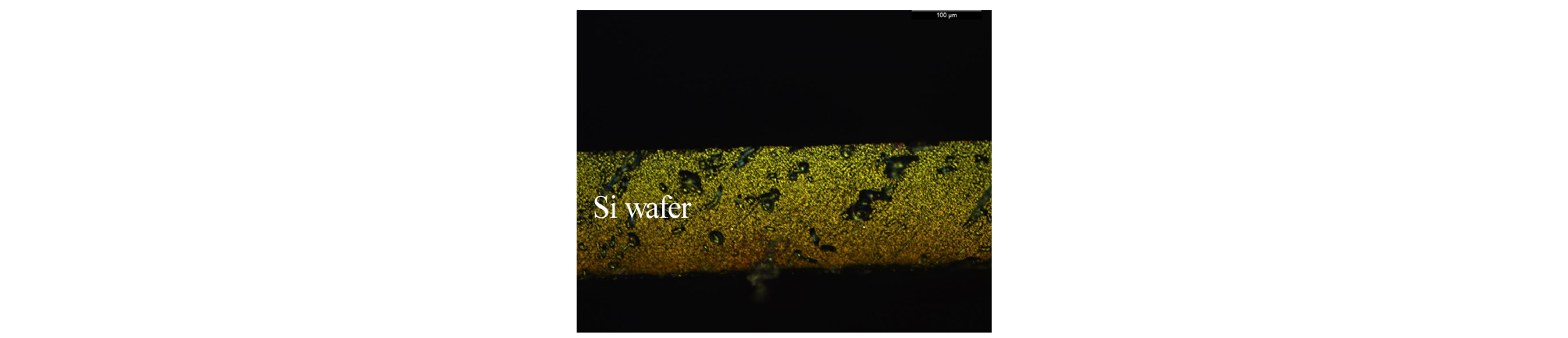

Fig. 2는 와 같이 레이저 출력 실험 결과, 2.5 ~ 20 W 공정 조건 전체에서 셀 컷팅을 위한 충분한 단면 가공이 진행되지 않았다. Fig. 2(a)에 나타낸 바와 같이 레이저 가공은 핑거바와 버스바가 형성된 셀에 진행되었으며, 그림에 나타낸 위치에 진행되었다. 하지만 모든 출력 조건에서 레이저 가공이 진행되지 않았음을 확인하였다. Fig. 3은 레이저 출력 20 W에서의 실리콘 단면 이미지를 나타낸 것으로 출력 20 W의 조건에서는 레이저 데미지가 발생하지 않았지만 20 W 이후의 출력 조건에서는 불필요한 레이저에 의한 데미지가 증가하여 출력을 20 W로 고정한 후 다음 실험을 진행하였다.

(2) 이송속도에 따른 영향

레이저 출력을 20 W로 고정한 후, 이송 속도를 100~400 mm/s 까지 100 mm/s 단위로 가변하여 실험을 진행하였다. Table 2는 레이저 이송 속도 공정 조건을 나타낸 것이다.

Table 2 Process conditions with laser speed

| Conditions | Laser speed (mm/s) | ||

| 200 mm/s | 300 mm/s | 400 mm/s | |

| Surface width (μm) | No ablaiton | No ablaiton | No ablaiton |

레이저 이송 속도 실험 결과, 100~400 mm/s 공정 조건 전체에서 셀 컷팅을 위한 충분한 가공이 진행되지 않았다. 100 mm/s 조건에서 가공이 진행되지 않을 시 그 이상의 조건에서 가공을 진행하더라도 레이저 패턴이 형성되지 않기 때문에 이송 속도를 100 mm/s로 고정한 후 반복 횟수 실험을 진행하였다.

(3) 반복 횟수에 따른 영향

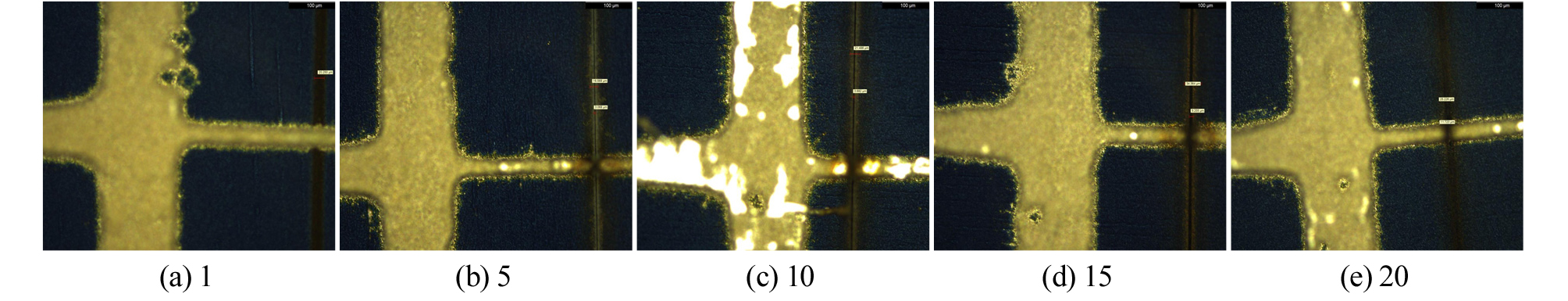

레이저 출력 20 W, 이송 속도 100 mm/s를 고정한 후, 반복 횟수를 1~20회까지 가변하여 실험을 진행하였다. Table 3은 레이저 반복 횟수 공정 조건을 나타낸 것이다.

Table 3 Process conditions with laser number of times

| Conditions | Laser number of times | ||||

| 1 | 5 | 10 | 15 | 20 | |

| Surface width (μm) | No ablaiton | 16.568 | 21.486 | 34.364 | 25.226 |

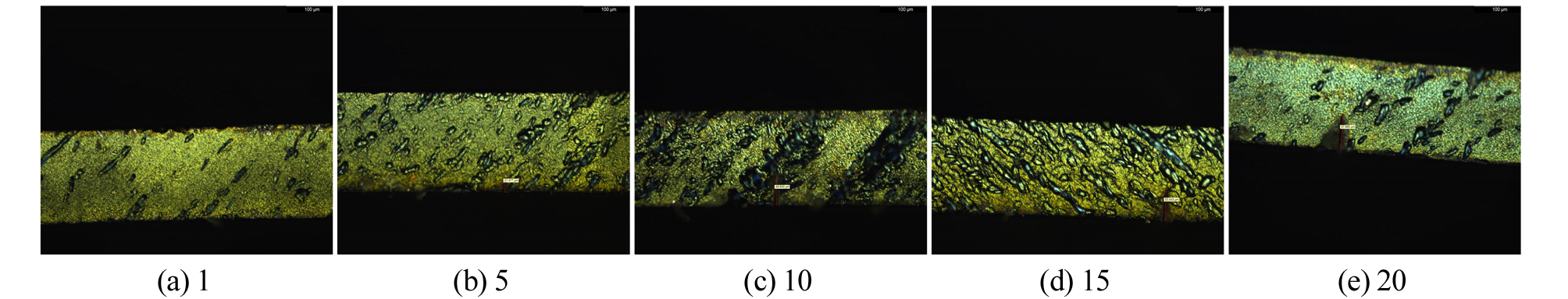

Fig. 4와 Fig. 5에서 확인할 수 있듯이 반복 횟수 5회 미만 조건에서는 컷팅셀 제작에 필요한 단면 깊이가 가공되지 않아 컷팅셀 제작에 적합하지 않았고, 5회 이상부터 표면과 단면 가공 확인이 가능하였다. 레이저 반복 횟수 실험 결과, 15회 조건부터 컷팅에 필요한 단면 가공이 진행되었으나, 컷팅 진행 시 안정적이지 못하고 낮은 수율로 인해 결과적으로 피코초 레이저는 컷팅셀 제작에 적합하지 않음을 확인하였다.

3.2 나노초 레이저(Nanosecond laser)

(1) 주파수에 따른 영향

레이저 조건에 따른 태양전지의 특성을 분석하기 위하여 초기 실험 조건을 이송 속도 150 mm/s, 레이저 반복 횟수 5회로 고정하고, 레이저 주파수를 100 ~ 700 kHz까지 200 kHz 단위로 가변하여 실험을 진행하였다. Table 4는 레이저 주파수 공정 조건을 나타낸 것이다.

Table 4 Process conditions with laser frequency

| Conditions | Laser frequency (kHz) | |||

| 100 kHz | 300 kHz | 500 kHz | 700 kHz | |

| Surface width (μm) | 61.63 | 69.02 | 81.62 | 86.82 |

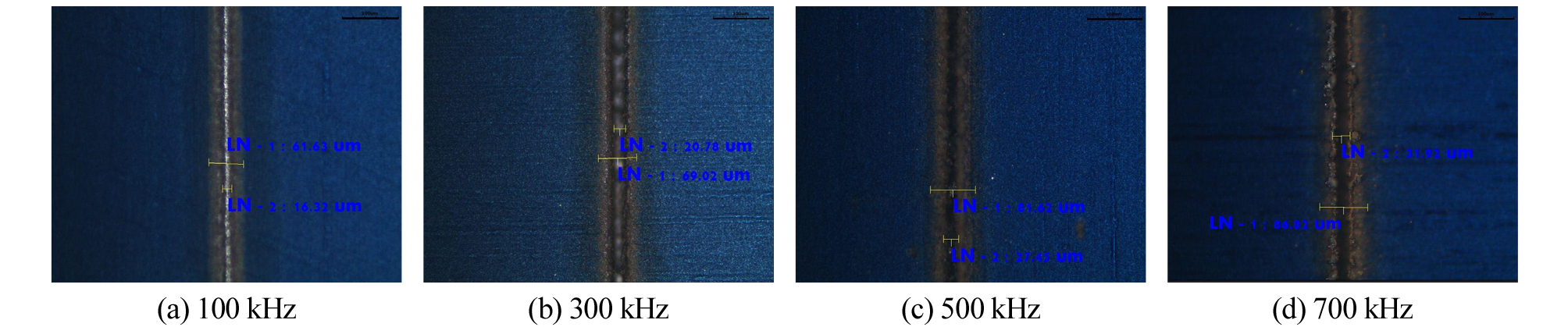

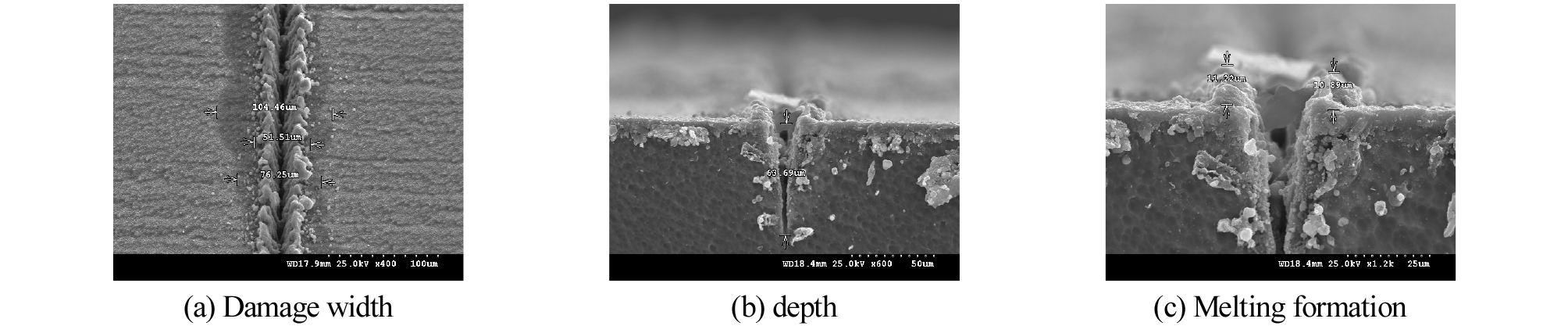

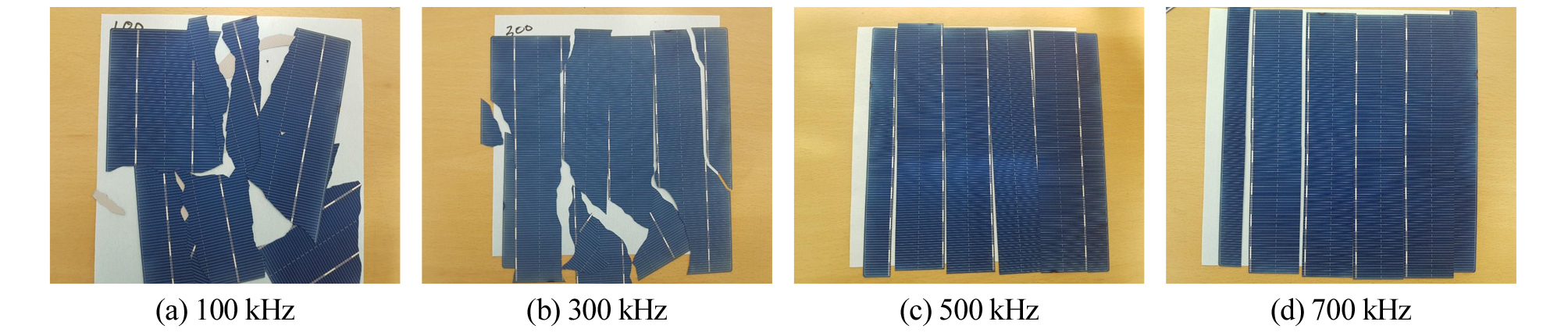

Fig. 6은 레이저 주파수에 따른 표면 이미지를 나타낸 것이다. 레이저 주파수 실험 결과, 100~300 kHz의 공정 조건에서는 셀 컷팅을 위한 충분한 단면 가공이 진행되지 않았으며, 500 kHz의 공정 조건에서부터 단면 가공이 진행되었다. 하지만 주파수가 증가할수록 HAZ(Heat Affected Zone)이 크게 형성되었으며, Fig. 7과 같이 주파수 700 kHz 조건에서는 약 11 μm 높이의 용융을 관찰할 수 있었다. 이는 동일 시간대비 과도한 횟수의 레이저가 가공부에 인가되어 생긴 것이며, 이는 컷팅 셀의 효율을 감소시키는 원인이 될 수 있다. Fig. 8과 같이 레이저 가공 후 셀 컷팅을 진행하였을 때, 300 kHz 이하의 조건에서는 컷팅을 위한 최소의 웨이퍼 두께까지 가공이 진행되지 못한 것으로 판단된다. 따라서 주파수에 따른 컷팅 셀 제작 조건으로는 주파수 500 kHz로 고정하여 다음 실험을 진행하였다.

(2) 이송속도에 따른 영향

레이저 주파수를 500 kHz로 고정 후 이송 속도를 50~250 mm/s 까지 50 mm/s 단위로 가변하여 실험을 진행하였다. Table 5는 레이저 이송 속도 공정 조건을 나타낸 것이다.

Table 5 Process conditions with laser speed

| Conditions | Laser speed (mm/s) | ||||

| 50 mm/s | 100 mm/s | 150 mm/s | 200 mm/s | 250 mm/s | |

| Surface width (μm) | 90.53 | 86.07 | 82.36 | 77.17 | 72.72 |

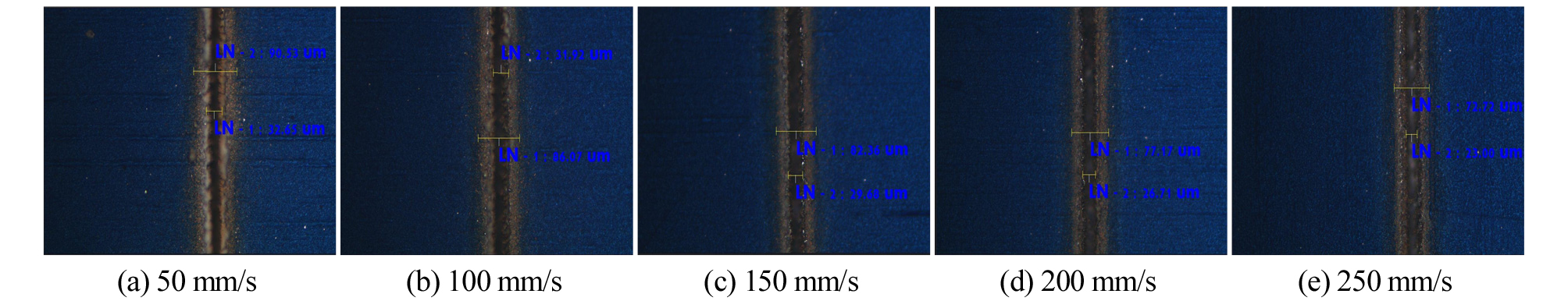

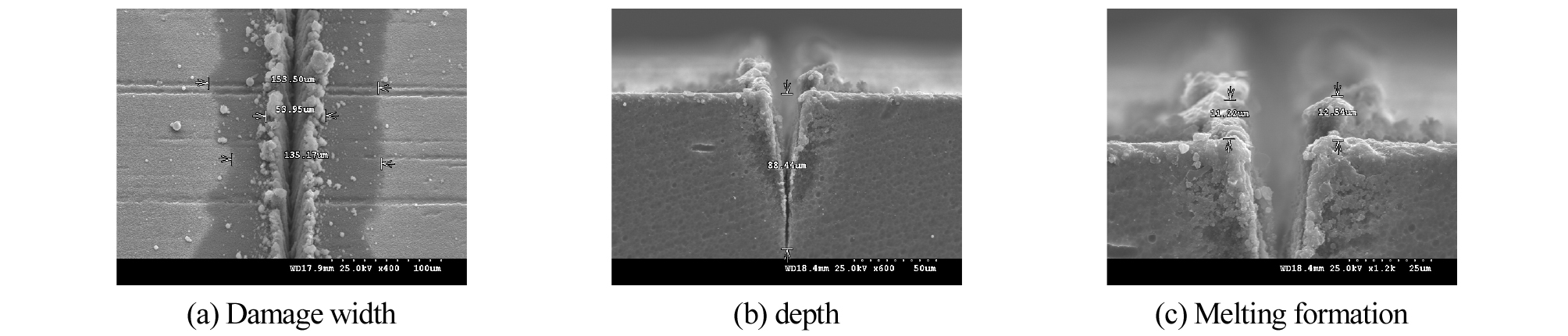

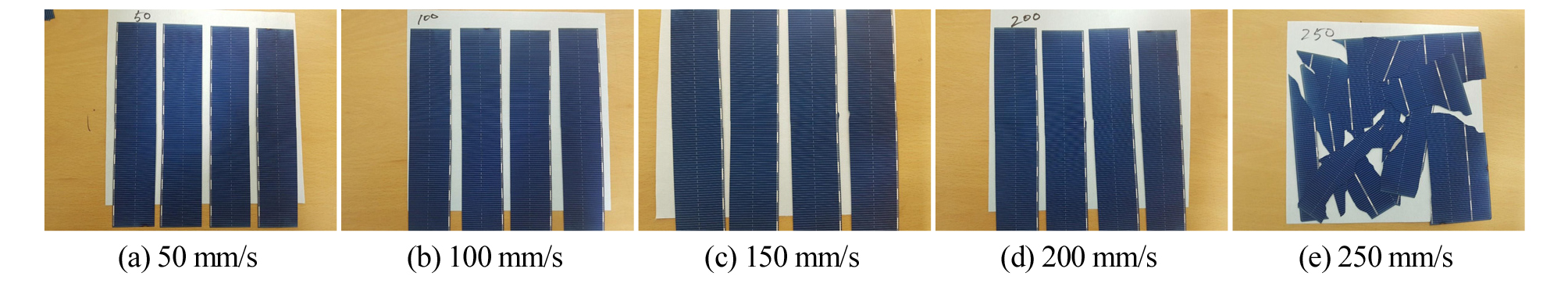

Fig. 9는 레이저 이송 속도에 따른 표면 이미지를 나타낸 것이다. 레이저 이송 속도 실험 결과, 50~250 mm/s 공정 조건 전체에서 레이저 가공이 진행되었다. 하지만 이송속도가 감소할수록 HAZ가 크게 형성되었으며, Fig. 10과 같이 50 mm/s의 조건에서는 약 12 μm 높이의 용융 형성이 발생하였다. 이는 가공부에 동일 면적 대비 과도한 시간 동안 진행되는 레이저 가공으로 인한 결과이며 이 역시 효율을 감소시키는 원인이 될 수 있다. 이송속도 250 mm/s의 조건에서는 컷팅 셀 제작을 할 수 있는 만큼의 레이저 가공이 이루어지지 않았으며, 150 ~ 200 mm/s의 경우 셀이 컷팅되었지만 Fig. 11과 같이 부분적으로 셀이 일정하게 컷팅되지 않고 깨지는 현상이 발생하였다. 결과적으로, 나노초 레이저의 경우, 주파수 500 kHz, 이송속도 100 mm/s의 조건에서 셀 두께 170 μm 중 약 63 μm로 웨이퍼 두께의 36% 컷팅되었음을 광학현미경을 통해 확인하였다. 이를 통해 컷팅셀 제작을 위해서는 웨이퍼 두께의 30%이상이 가공되어야 함을 알 수 있었다.

4. 결 론

컷팅셀은 고전압이 요구되는 제한된 면적에서 동일 면적 기준 6인치 셀을 배열 했을 때 보다 높은 전압 값을 확보할 수 있는 가능성을 보여준다. 본 연구에서는 피코초와 나노초 레이저를 이용하여 컷팅셀을 제작하였으며, 제작 후 특성 분석을 통해 컷팅셀의 공정 조건을 최적화하였다. 피코초 레이저의 경우 모든 조건에서 컷팅셀을 위한 가공이 잘 이루어지지 않았으며, 최소 5회 이상의 공정으로 가공해야만 선폭을 관찰할 수 있었다. 하지만 이는 셀을 컷팅할 수 있는 최소의 레이저 공정 깊이로 가공할 수 없음을 확인할 수 있었다. 결론적으로 피코초 레이저는 컷팅셀을 제작하기 위한 레이저로는 적합하지 않은 것을 확인할 수 있었다. 나노초 레이저의 경우 HAZ이 비교적 적은 공정 조건을 찾을 수 있었으며, 5번의 레이저 공정 횟수를 통해 컷팅셀 제작 공정 조건을 최적화 할 수 있었다. 결론적으로 나노초 레이저를 통해 컷팅셀을 제작하였을 때, 0.65 V의 전압값을 갖는 6 인치 셀의 컷팅 후 전압값은 약 0.63 V로 레이저에 의한 손실 없이 유사한 전압값을 보였으며, 효율 또한 약 0.1%의 차이로 컷팅 전·후 모두 유사한 셀 특성을 나타내었다.