1. 서 론

2. 부분공정 결정질 태양전지를 이용한 태양전지의 강도 특성 실험

2.1 부분공정 태양전지의 강도 특성 실험 방법

2.2 강도 특성 분석을 위한 부분공정 태양전지 시료 제작

3. 부분공정 결정질 태양전지를 이용한 태양전지의 강도 특성 실험결과

3.1 결정질 웨이퍼의 강도 측정 실험 결과 및 분석

3.2 180 [μm] 부분공정 태양전지의 4bending test실험 결과

4. 결 론

1. 서 론

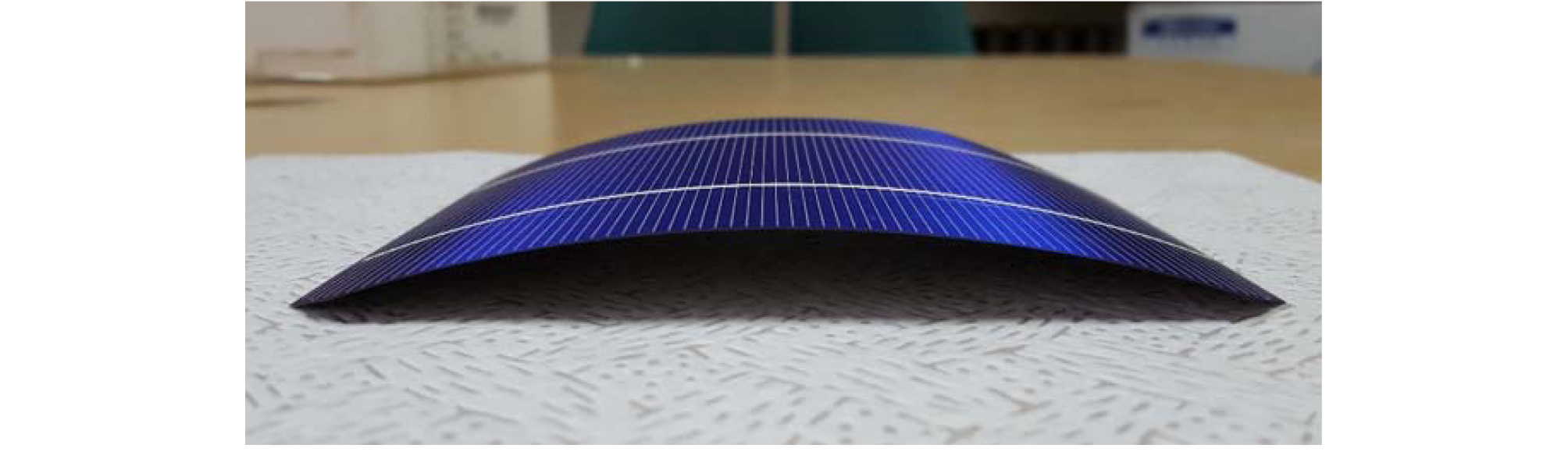

태양광 산업에서 중요한 요소인 가격 경쟁력 향상을 위해서는 태양전지부터 모듈을 제작하는 공정에서 발생하는 파손을 최소화해야 한다. 특히 최근 개발되고 있는 박형 태양전지를 예로 들면 태양전지를 제작하는 과정에서 발생하는 bowing과 crack 현상 때문에 많은 문제가 발생할 수 있다1,2). 하지만 이러한 문제는 박형 태양전지뿐만 아니라 일반적으로 사용되는 두께의 태양전지에서도 공정 온도 조건이 높거나 다른 변수가 발생하게 될 경우에는 bowing과 crack 현상이 발생할 수 있다. 즉, 태양광 모듈을 제작하는 과정에서 bowing과 crack이 발생하게 되면 결국 제조 공정상의 수율이 낮아지게 되고 가격 경쟁력 확보가 어려워지게 된다.

지금까지 태양전지의 bowing 현상에 대한 연구는 다양하게 진행 되고 있으나 실제 태양전지와 모듈을 제작하면서 가장 중요한 태양전지의 강도 특성에 대한 연구는 ring on ring, twist test등 측정 방법에 대한 연구를 주로 하고 있을 뿐이다3,4),5),6),7),8). 즉, 실질적으로 태양전지를 구성하고 있는 실리콘 웨이퍼와 각 layer 사이의 강도 특성에 대한 분석은 이루어지지 않고 있다. 태양전지 뿐만 아니라 모듈의 기계적 강도를 확보하기 위해서는 먼저 결정질 웨이퍼를 중심으로 증착되는 ARC, 전면 전극과 후면 전극과 같은 각 layer의 강도 특성을 분석하는 것이 중요하다.

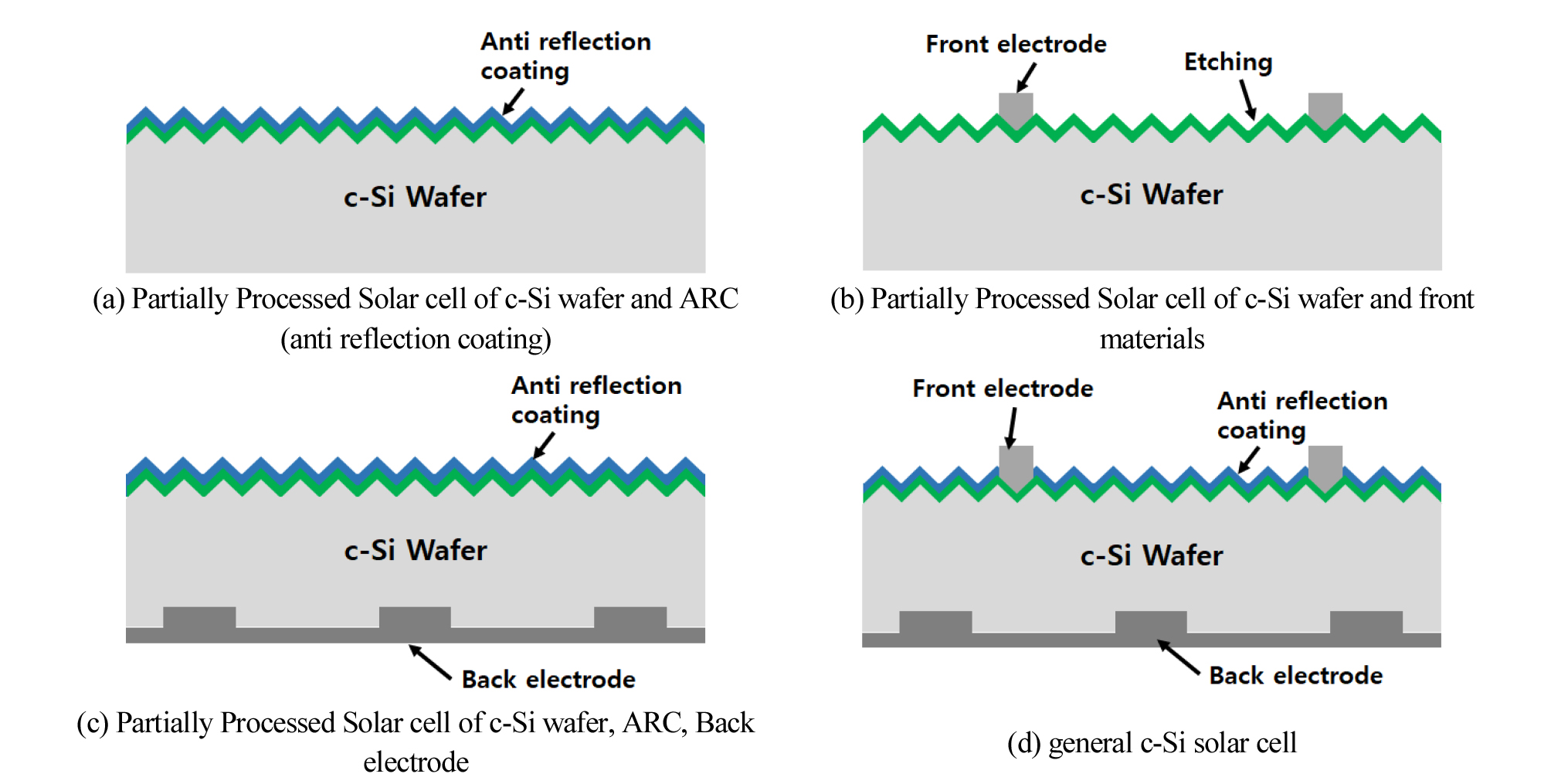

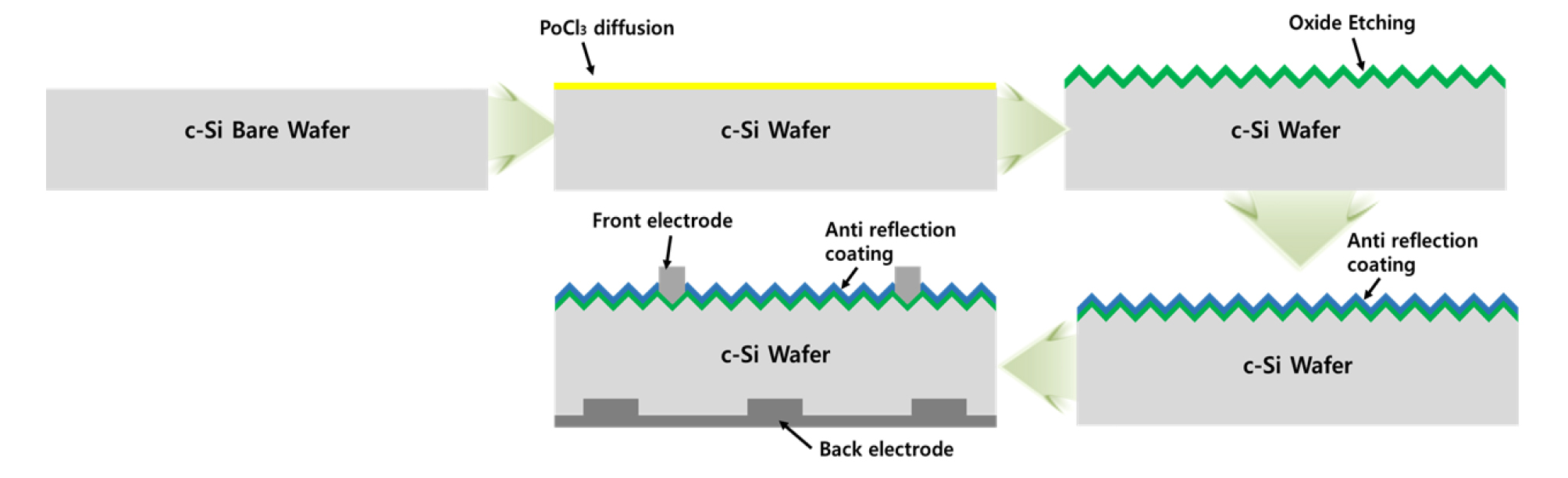

이에 본 논문에서는 특수 제작된 결정질 태양전지용 4bending tester를 이용하여 결정질 태양전지의 강도 특성에 대한 연구를 진행 하였다. 먼저 결정질 웨이퍼가 제작되는 과정에서 발생하는 sawing mark에 의한 강도 특성을 실험 하였다. 웨이퍼를 제작하면서 발생하는 sawing mark가 강도에 영향을 줄 수 있기 때문에 이에 대한 특성을 우선적으로 분석 하였으며, 부분 공정 태양전지를 제작하여 일반적으로 사용되는 180 [μm] 두께의 태양전지의 강도 특성을 분석 하였다. 부분공정 태양전지는 Fig. 1과 같은 구조로 구분하여 제작 하였으며, 이 시료를 통해서 태양전지의 각 layer가 태양전지의 강도 특성에 미치는 특성을 비교, 분석을 수행 하였다.

2. 부분공정 결정질 태양전지를 이용한 태양전지의 강도 특성 실험

2.1 부분공정 태양전지의 강도 특성 실험 방법

Fig. 2와 같이 태양전지를 제작하는 소성 공정에서 이종물질간의 열팽창 계수 차이에 의해 bowing 현상이 나타날 수 있다. 태양전지의 bowing 현상은 웨이퍼와 전면 전극, 후면전극 그리고 SiNx의 열팽창 계수가 다르기 때문에 발생하는 현상으로 웨이퍼의 두께가 얇을 경우, 그 정도가 커지게 된다9). 하지만 Bowing 현상의 원인은 이종물질간의 온도변화에 의한 열팽창 계수이며, 결정질 웨이퍼가 견디는 힘인 Strength(강도)는 외력을 견디는 힘을 나타낸다. 즉, 상호간의 물성치가 다르기 때문에 서로 다른 경향을 보이므로 결정질 태양전지와 모듈의 강도 특성을 연구할 때는 bowing 현상과는 또 다른 특성에 대한 연구가 필요하다.

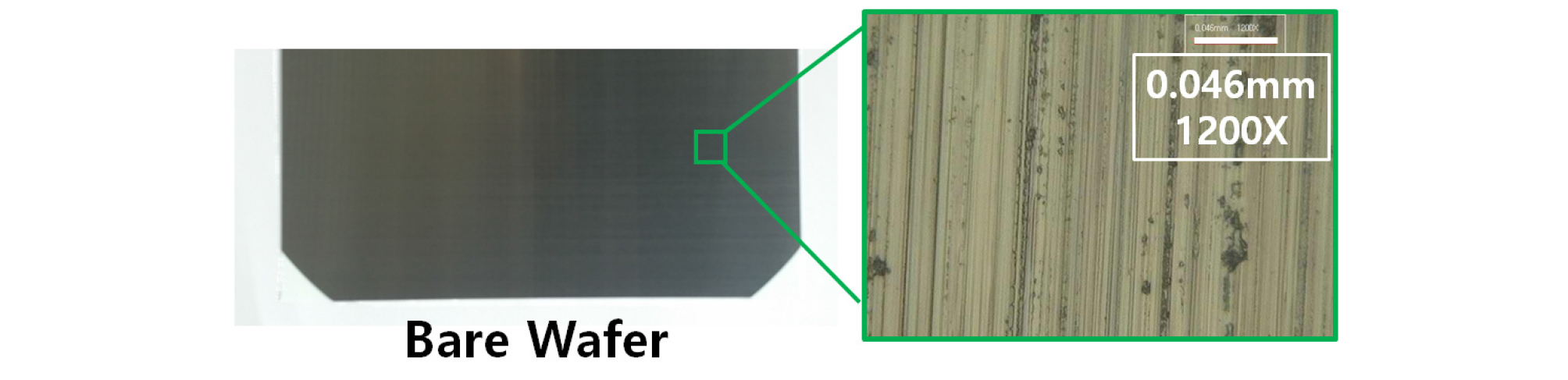

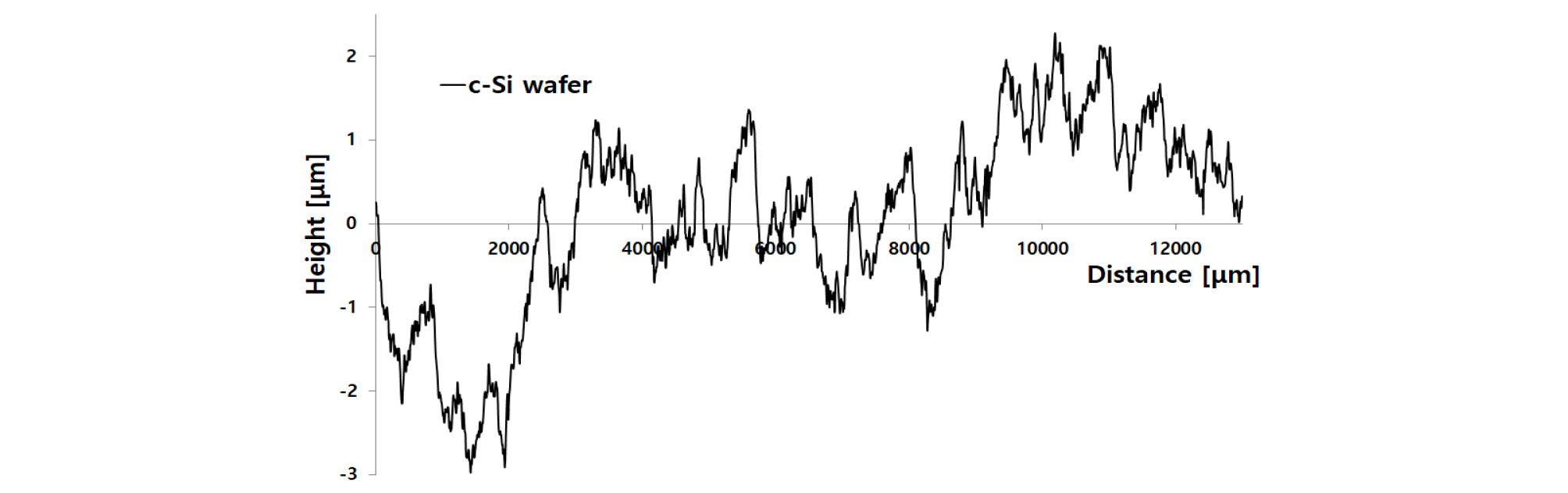

일반적으로 단결정 웨이퍼를 제작할 때는 실리콘을 다이아몬드 sawing을 한다. 이 과정에서 결정질 웨이퍼는 손상을 입게 되고 또한 Fig. 3과 같이 표면에 sawing 자국을 발생시키게 된다. 부분공정 태양전지를 제작하여 기계강도 특성을 분석하기에 앞서 먼저 sawing 자국이 웨이퍼에 강도 특성에 어떤 영향을 주는지에 대한 분석을 진행 하였다.

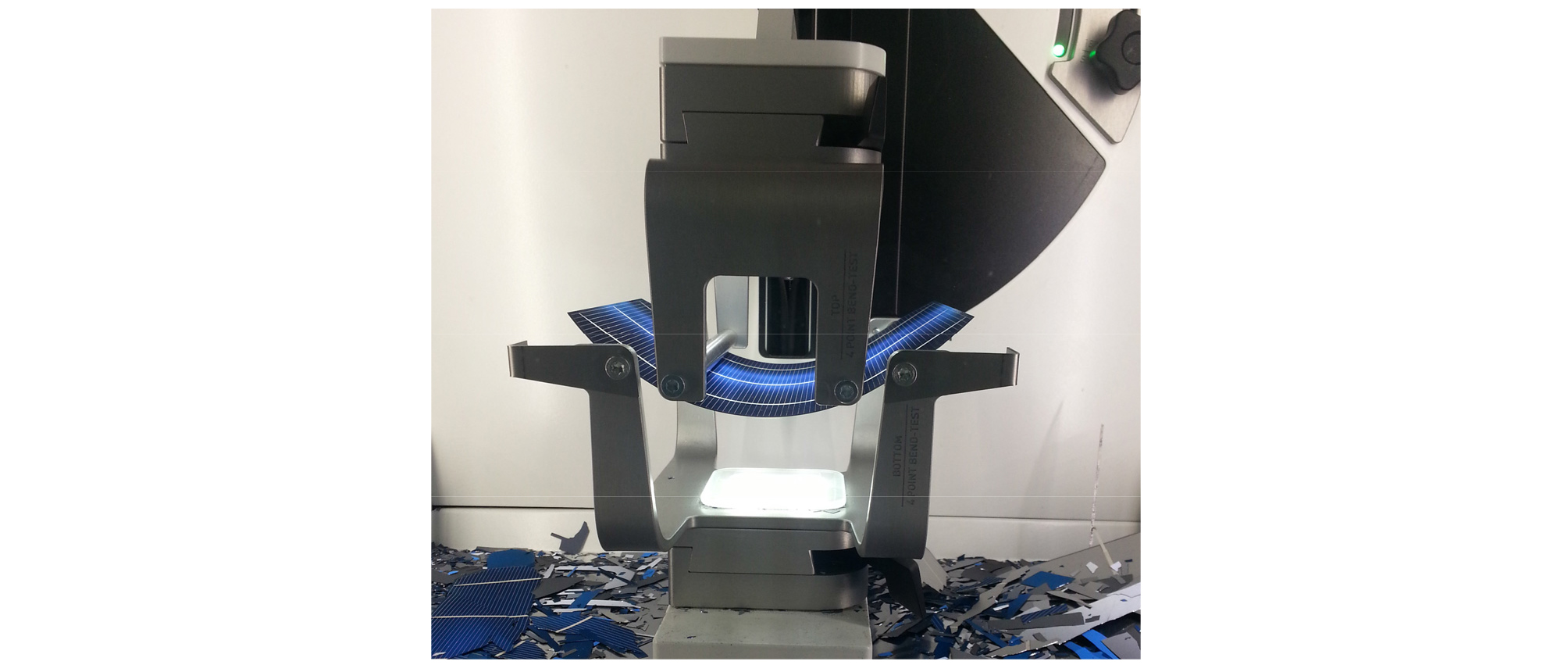

이러한 강도에 대한 분석을 위해서 본 논문에서는 4bending test를 수행 하였다. 4bending test는 강도 실험에 있어서 가장 신뢰성 있는 방법이며, KS L1591와 ASTM D790에 있는 방식이다10,11). 시험 방법은 시험편을 일정한 거리에 배치한 2지점 위에 놓고, 지점 간의 중앙에서 좌우로 같은 거리에 2점으로 나누어 하중을 가하여 시편이 꺽이는 응력을 측정하는 것이다. 하지만 기존의 bending test 장비는 소면적만 가능하기 때문에 6inch의 태양전지를 실험하기 위해서 특수 제작된 4bending tester를 사용하였다. Fig. 4는 실제 사용된 특수 제작된 4bending tester이다.

실험은 Fig. 4와 같이 4bending tester 위에 태양전지를 놓은 후 상부에서 태양전지를 누르는 방식으로 힘을 조사 하였다. 이는 KS L 1591:2013의 실험 방법과 동일하며, 다만 사이즈를 태양전지 사이즈로 변경하여 실험을 하였다. 강도 시험은 ASTM D790에 나와 있으며, 2인치 이하의 시편으로 시험을 하게 되어 있다. 하지만 결정질 태양전지의 크기는 6인치로 약간의 오차가 발생할 수 있으나 결정질 웨이퍼에 증착된 각 layer의 강도 특성에 대한 경향을 확인하기에는 충분할 것으로 판단된다. 시료는 앞서 Fig. 1과 같이 부분공정 태양전지를 사용하였으며 이 때 측정되는 부하(N)을 측정 하였다.

2.2 강도 특성 분석을 위한 부분공정 태양전지 시료 제작

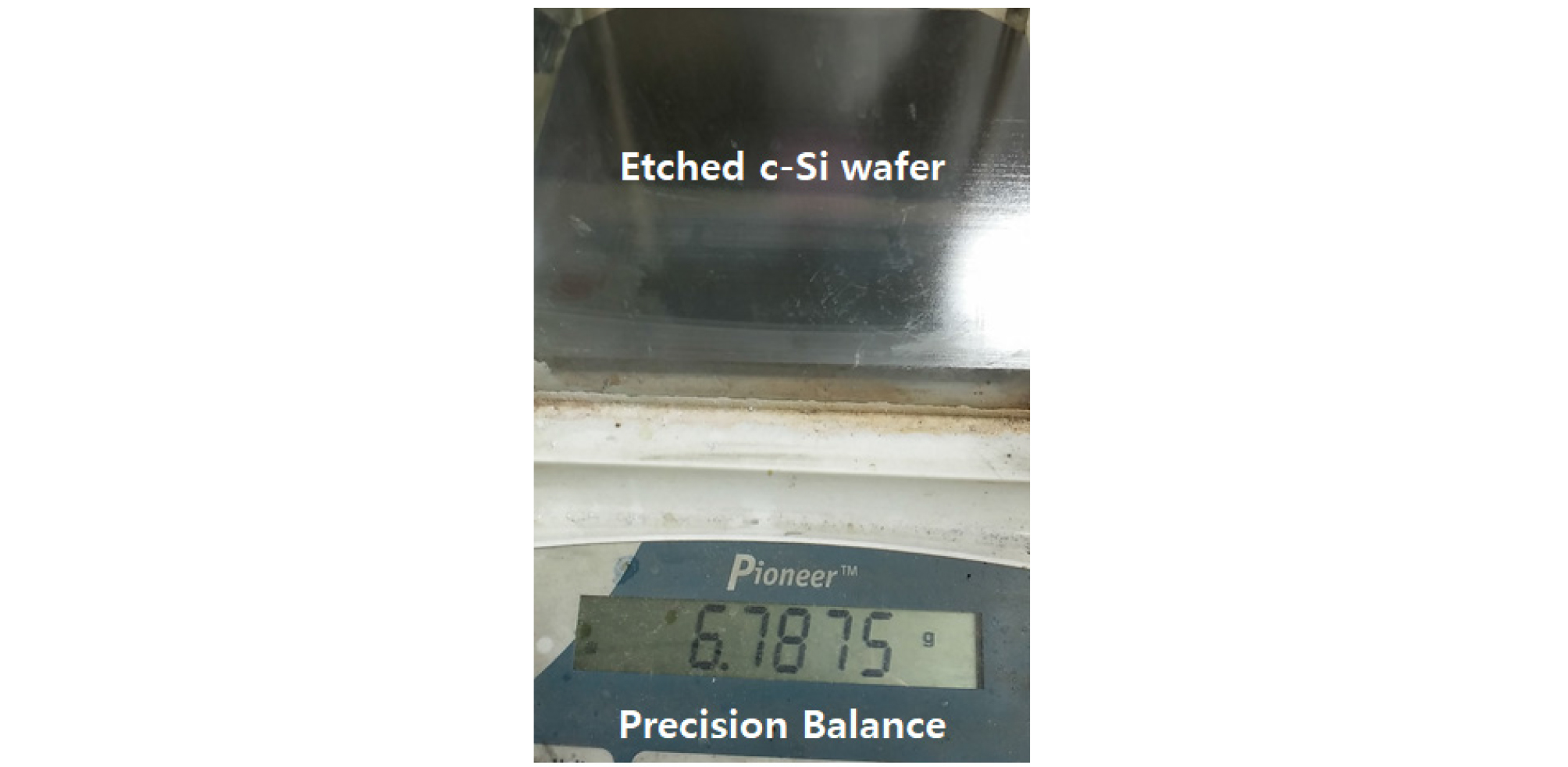

실험에 사용된 결정질 웨이퍼는 S사의 단결정 웨이퍼이며, 실험을 진행하기 이전에 wafer inspection 장비를 사용하여 결정질 웨이퍼를 제작하는 과정에서 발생할 수 있는 두께 오차를 최소화 하였다. 또한 웨이퍼를 etching한 이후의 웨이퍼의 경우에는 wafer inspection 장비의 오염의 문제가 발생할 수 있으므로 Fig. 5와 같이 정밀 저울을 이용하여 무게를 측정하였으며, 이를 통해서 두께를 환산하였다.

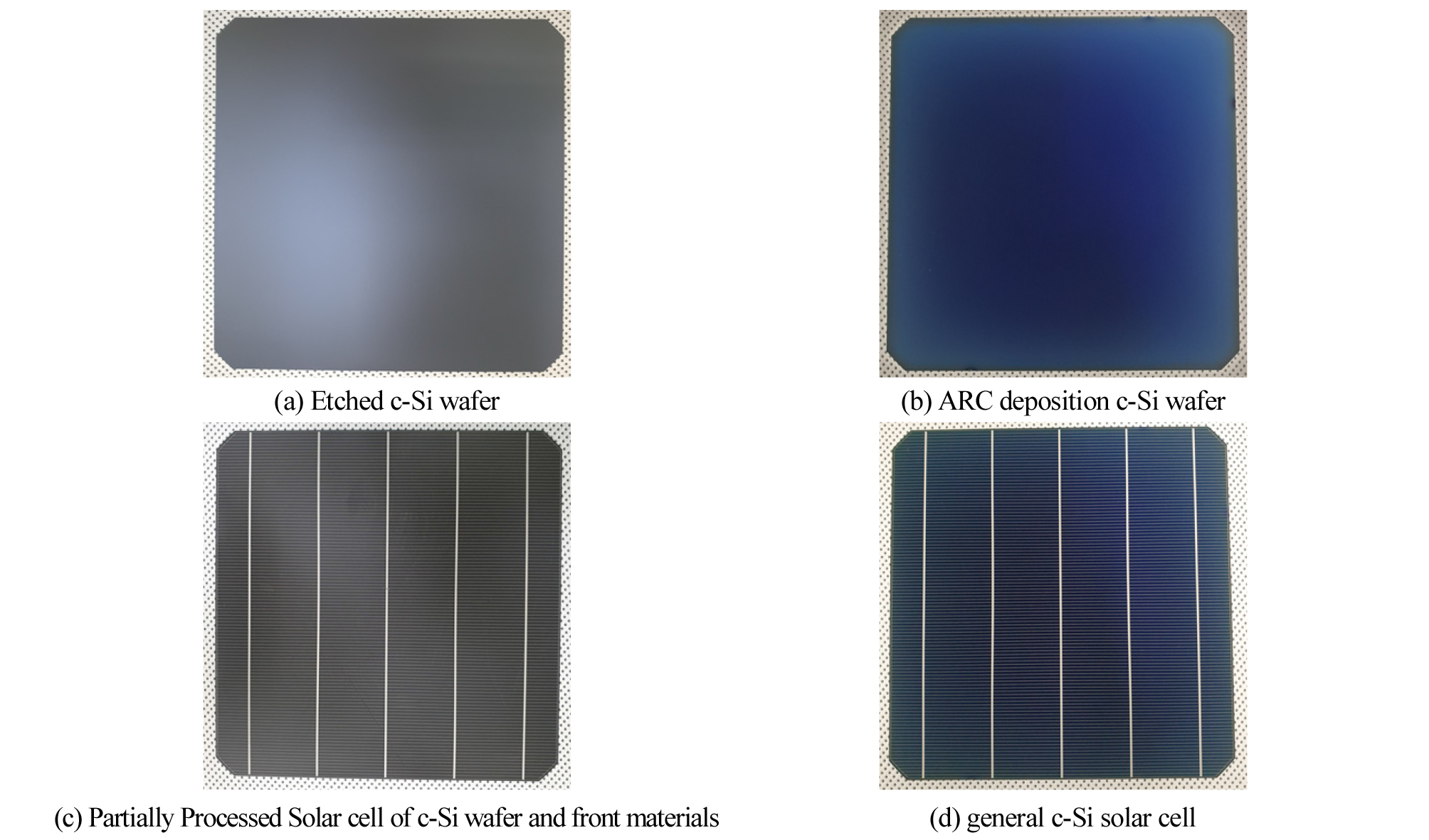

결정질 태양전지는 Fig. 6과 같이 결정질 웨이퍼의 전면에 ARC와 전면 전극 그리고 웨이퍼의 후면에 후면 전극을 증착하여 제작한다. 실험에는 180 [μm] 결정질 웨이퍼를 사용하였으며, 웨이퍼에 태양전지의 각 layer를 Table 1과 같이 증착하여 제작 하였다. 표에서 o는 해당 layer를 증착 한 것이고, x는 해당 layer를 증착하지 않은 것을 의미한다. 제작된 부분공정 태양전지로 실험을 하면 결정질 웨이퍼와 각 layer가 증착된 물질의 강도 특성을 측정 할 수 있다. 시료는 실험 마다 10장씩 사용하였으며, 측정된 강도 값은 평균값으로 나타내었다. 실제 제작된 시료는 Fig. 7과 같다.

Table 1.

DOE (design of experiment) for c-Si wafer experiment by Thickness| Thinckness | SiNx | Front electrode | Back electrode |

| 180 [μm] c-Si wafer | o | o | o |

| x | o | o | |

| o | o | x | |

| o | x | x | |

| o | x | o | |

| x | x | o | |

| x | x | x |

결정질 웨이퍼의 강도 특성을 분석하기에 앞서 순수 웨이퍼 상태에서의 강도 특성을 우선적으로 분석하였다. 또한 결정질 실리콘 태양전지를 제작할 때는 SDE (saw damage etching) 공정을 진행한 이후에 프린팅과 소성 공정을 진행하므로 아무 공정이 되지 않은 웨이퍼의 강도 시험뿐만 아니라 에칭공정 이후의 강도 시험도 진행 하였다. 결정질 실리콘에서 웨이퍼를 절단 하는 과정에서는 Fig. 3와 같이 표면에 sawing mark가 발생하는데, alpha step를 사용하여 표면 단차를 측정해 본 결과 Fig. 8과 같이 약 ±4 [μm]의 단차가가 발생하는 것을 알 수 있었다. 이와 같이 sawing mark가 웨이퍼의 강도에 주는 영향을 확인하기 위해서 결 방향과 수직/수평 방향으로 4bending test를 진행 하였다. 웨이퍼의 방향에 따라서 강도 특성이 바뀔 경우에는 시험의 경향성을 확보할 수 없으므로 이에 대한 특성을 먼저 분석한 이후에 부분공정 태양전지를 통한 시험을 진행 하였다.

3. 부분공정 결정질 태양전지를 이용한 태양전지의 강도 특성 실험결과

3.1 결정질 웨이퍼의 강도 측정 실험 결과 및 분석

시료의 두께 편차를 최소화하기 위해서 상업용 wafer inspection를 사용하여 웨이퍼의 두께 오차를 최소화 하였으며, 추가적으로 무게를 측정하여 결정질 웨이퍼의 두께를 환산하여 오차를 최소화 하였다. 시료의 두께는 179 - 180 [μm] 범위로 사용하였다.

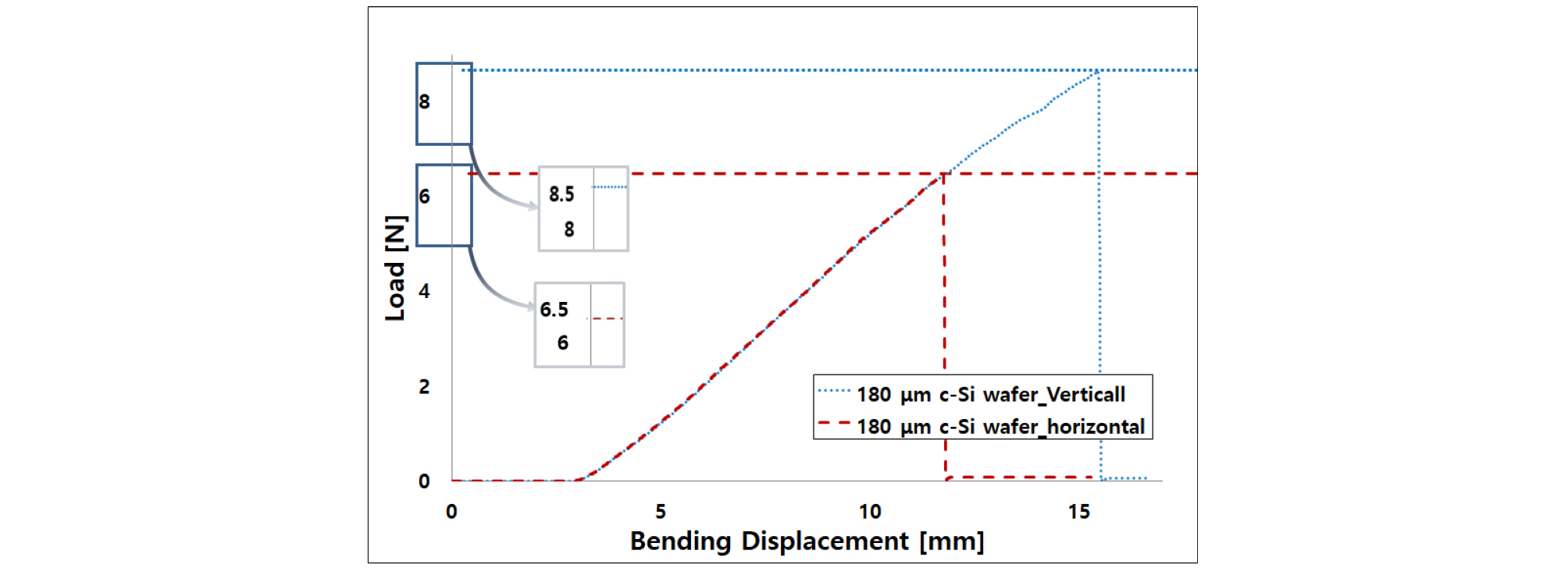

먼저 에칭 전 웨이퍼의 결 방향과 수평으로 4bending tester를 측정하였으며, 결과는 Fig. 9와 같다. 웨이퍼의 결 방향 이라는 것은 Fig. 3과 같이 웨이퍼의 있는 mark 자국과 동일한 방향을 나타내는 것으로 수직 방향은 누르는 힘의 방향이 결 방향과 수직으로 힘을 가한 것을 의미한다. 또한 Fig. 9에서 bending 길이는 4bending tester가 결정질 태양광 웨이퍼를 위에서 아래로 누를 때, 안쪽으로 휘어지는 길이로 일반적으로 태양전지 제작 공정 중에서 발생하는 bowing 값과는 다른 것이다.

웨이퍼의 결 방향과 수평방향으로 bending 실험을 한 결과, 결방향이 수평인 경우에 기계적 강도가 더 크게 나타났다.

이것은 결정질 웨이퍼를 제작하는 sawing 공정에서 발생하는 표면의 모양에 의해서 강도 특성이 다르게 나타나는 것을 의미하며, 앞으로 결정질 태양전지를 제작하면서 발생하는 bowing 이나 강도 특성을 연구 할 때, 반영 되어야 할 것으로 판단된다.

태양전지를 제작할 때는 순수 웨이퍼 상태에서 etching 공정을 통해서 sawing damage를 줄이는 과정을 거친다. 그 이후 도핑을 하고, 전극을 증착시키는 등 다양한 공정을 통해서 태양전지가 제작된다. 즉, 태양전지를 제작하기 위해서는 etching 공정이 필수적이므로 본 연구에서는 순수 웨이퍼 상태뿐만 아니라 etching된 웨이퍼의 4bending test를 수행 하였다. 앞서 실험과 동일하게 결정질 웨이퍼를 사용하였으며, etching 공정을 한 이후 웨이퍼의 결방향과 수평하게 강도를 측정 하였다. 하지만 etching 된 결정질 웨이퍼는 상업용 wafer inspection을 사용하여 두께를 측정 할 수 없는데, 그 이유는 etching 공정에서 화학적 물질이 결정질 웨이퍼에 남게 되기 때문이다. 웨이퍼의 두께는 강도 특성을 결정하는 중요한 요소 이므로 정밀 저울을 사용하여 무게를 측정하였으며, 측정된 무게를 실리콘의 비중을 고려하여 두께를 환산 하였다. Table 2는 결 방향에 따른 웨이퍼와 etching된 웨이퍼의 4bending test 결과를 나타낸다.

Table 2.

4bending test result of 180 [μm] c-Si wafersTable 2의 결과에서 결정질 웨이퍼를 etching을 하게 되면 두께는 etching 전에 비해 얇아 졌지만 강도 특성은 강해진다. 그 이유는 결정질 웨이퍼를 polishing을 할 경우, 웨이퍼의 강도 특성이 더 좋아지는 현상과 같다8). 즉, etching 과정에서 표면의 micro crack이 줄어들어 강도 특성이 강해진 것이다. 또한 실험 결과 웨이퍼의 두께가 유사하더라도 웨이퍼의 결 방향에 따라서 강도 특성이 약 26%의 차이가 발생하는 것을 확인할 수 있었다.

실험 결과를 바탕으로 결 방향에 따라 웨이퍼의 서로 다른 경향과 etching에 의한 특성을 확인 하였다. 이것은 웨이퍼의 sawing 과정에서 발생하는 표면에 의해서 강도가 다르게 나타나는 것과 etching 공정 이후 웨이퍼의 강도 특성의 변화를 확인 하였다.

3.2 180 [μm] 부분공정 태양전지의 4bending test실험 결과

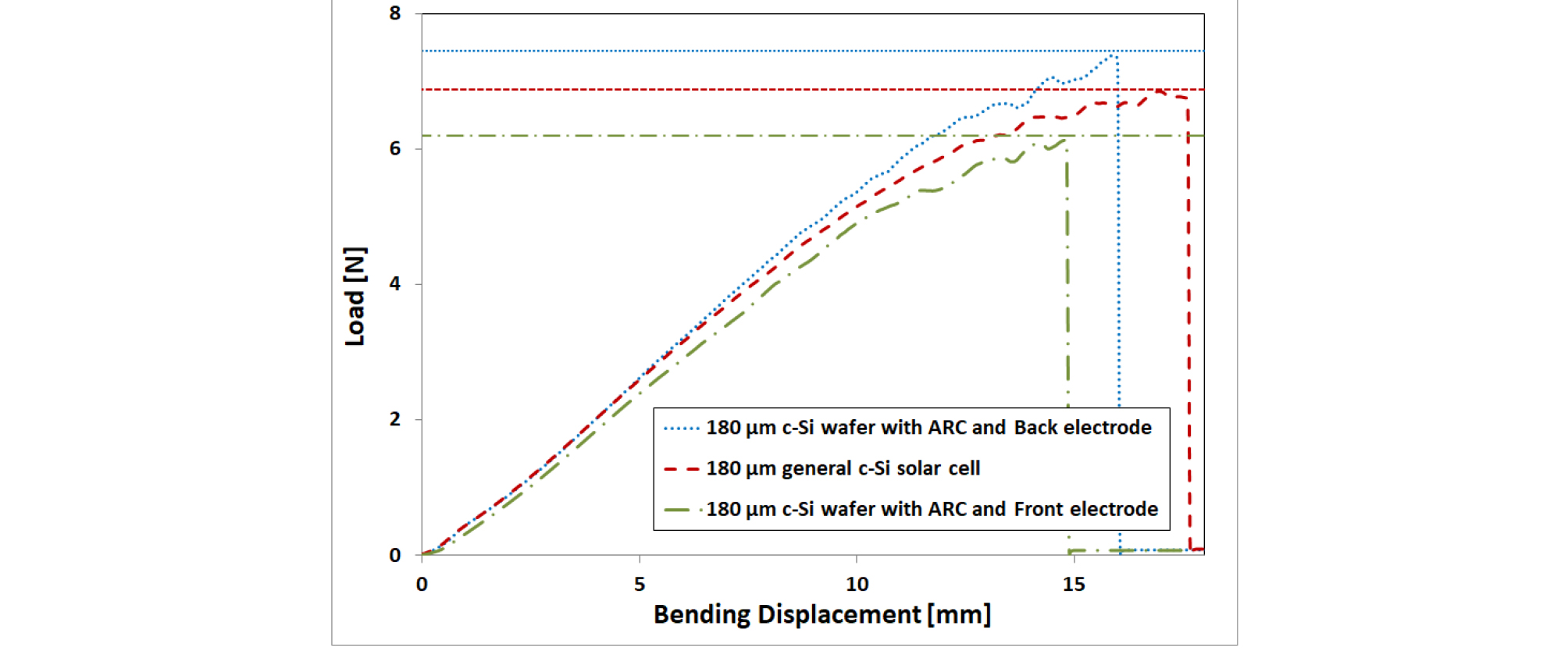

태양전지의 전/후면 전극과 SiNx의 유무에 따라서 강도에 어떤 영향을 주는지 확인하기 위하여 부분공정 태양전지를 제작하였으며, 함께 제작한 정상 태양전지와의 강도 특성 크기를 비교 하였다. 실험은 웨이퍼의 결 방향과 수직인 방향으로 실험을 진행하였으며, Table 3에서 Num은 실험 번호를 의미한다. 예를 들어 실험 1번은 결정질 웨이퍼에 전후면 전극과 SiNx가 증착된 정상 결정질 태양전지를 의미한다. Fig. 10은 실제 측정된 실험 그래프 결과를 나타내며, 그 값은 Table 3에서 나타냈다.

Table 3.

Bending test result of Partially Processed Solar cell실험결과 SiNx가 태양전지의 강도 특성에 미치는 영향은 미비한 것으로 확인 되었다. SiNx의 경우, intrinsic stress의 크기는 크지만 두께는 약 80 [nm]로 그 두께가 얇기 때문에 영향이 적은 것으로 판단된다. 또한 실험 1, 5번 그리고 3, 4번을 비교해 보면 결정질 웨이퍼 위에 전면 전극이 프린팅 되었을 경우, 강도가 모두 작아지는 것을 확인 할 수 있다. 또한 실험 1, 3번과 4, 5번을 상호 비교하면 후면 전극인 Al paste를 증착 시킨 경우, 강도가 더욱 강해지는 것을 알 수 있다. 마지막으로 전면 전극과 후면 전극을 모두 올린 태양전지의 경우 실험 1,3,5에서 보는 것과 같이 전면 전극만 올린 것에 비해서는 강하며, 후면 전극을 올린 것에 비해서는 약해지는 것을 확인 할 수 있다. 즉, 태양전지의 전면 전극은 강도 특성을 약하게 하는 작용을 하고, 후면 전극은 강도 특성을 강하게 하는 것을 확인 하였다.

4. 결 론

본 논문에서는 실리콘 웨이퍼를 태양전지로 만들 때 증착되는 각 물질이 태양전지의 기계적 강도에 어떠한 영향을 미치는지에 대한 연구를 진행 하였으며, 강도 특성 분석을 위해서 특수 제작된 결정질 태양전지용 4bending tester를 사용하였다. 먼저 순수 웨이퍼 상태의 강도를 측정 하였으며, 추가적으로 결 방향에 대한 강도 실험을 진행 하였다. 실험 결과 결방향을 수직으로 한 경우 웨이퍼의 강도가 더 커졌으며, 이것을 통하여 sawing에 의한 영향이 웨이퍼 강도에 영향을 미친다는 것을 확인 할 수 있었다.

결정질 태양전지의 각 layer의 두께는 결정질 웨이퍼를 제외하고 가장 큰 것이 후면 전극이며, 결정질 태양전지를 제작할 때, 후면전극은 휨 현상을 발생시키는 주요 물질로 알려져 있다. 하지만 실험결과 강도 특성에서 후면 전극 보다 전면 전극이 강도 특성에 큰 영향을 주는 것으로 나타냈다. 실험결과 Table 3에서 보는 것과 같이 전면 전극은 결정질 태양전지의 강도 특성을 약하게 만들며, 후면전극의 경우에는 강도를 강하게 만드는 것을 알 수 있었다. 이 연구 결과를 바탕으로 추후에 박형 태양광 모듈을 제작 할 때, 기계적 강도에 대한 최적점을 찾은 연구나 결정질 박형 태양전지를 제작할 때, 강도에 대한 연구를 진행 할 때 반영 될 수 있을 것으로 판단된다.