1. 서 론

2. 고분자 보호필름의 특성 분석

2.1 고분자 보호필름의 투과율 특성 분석

2.2 고분자 보호필름의 UV 특성 분석

3. 고분자 보호필름태양광 모듈의 전기적 출력 및 신뢰성 특성 실험

3.1 고분자 보호필름 태양광 모듈의 전기적 출력 분석

3.2 전면 유리 태양광 모듈과 고분자 보호필름 태양광 모듈의 신뢰성 특성 실험 결과

4. 결 론

1. 서 론

태양광 발전은 환경을 오염시키지 않는 청정한 에너지원으로 사람들의 많은 관심을받고 있으며, 최근에는 지상에서 설치·발전 하는 것뿐만 아니라 수상, 해상, 영농, BIPV 등 설치 형태가 다양해지고 있다. 특히 BIPV는 건물에 설치하기 때문에 생산된 전기를 직접 사용할 수 있으며, 설치 공간에 제약이 없다는 장점 때문에 지속적으로 설치량이 증가하고 있다1,2,3). BIPV 시스템의 잠재력은 지속적으로 상승하고 있으며, 미국의 경우에는 주거용 전기 요금에 비해 저렴하기 때문에 미국 연 발전량에 약 39%의 기술적 잠재력을 보유 하고 있다4).

BIPV 태양광 모듈은 전기적 출력뿐만 아니라 심미성이 매우 중요한 요소로 전면 유리를 코팅하거나 색소를 첨가하는 방법, 중간에 interlayer를 삽입 하는 방법, MWT (metal wrap through)를 적용한 모자이크 태양광 모듈 등 다양한 기술이 개발 되고 있으며5,6,7),최근에는 BIPV 태양광 모듈 및 시스템의 심미성뿐만 아니라 경량화를 통해서 보급을 확대하고자 다양한 연구가 진행되고 있다. 태양광 모듈의 경량화는 기반이 약한 장소나 노후화된 건축물에 설치를 보다 용이하게 할 수 있어 glass fiber reinforce polymer를 적용한 경량화 태양광 모듈이 개발 되었으며8), 전면에 유리 대신 필름을 사용하고, 후면에 기계 강도를 보완하기 위해서 샌드위치 패널을 사용한 경량화 태양광 모듈이 연구/개발 되고 있다9,10,11).

태양광 모듈의 경량화를 위해서는 전면에 강화 유리가 아닌 다른 대체재를 적용할 필요가 있다. 그 이유는 태양광 모듈에서 유리의 무게는 약 65%를 차지하기 때문에 모듈 전면에 유리가 아닌 필름이나 플라스틱 계열의 물질을 사용할 경우, 태양광 모듈의 무게를 크게 줄일 수 있다. 최근에는 폴리카보네이트나 ETFE 등을 전면 재료에 적용한 경량화 태양광 모듈에 대한 연구가 지속 되고 있다12,13). 하지만 폴리카보네이트를 사용할 경우, 태양광 모듈에 일반적으로 사용되는 EVA의 적용이 어렵기 때문에 TPU와 같은 다른 충진재를 사용해야 한다13). 즉, 태양광 모듈의 전면재료로 유리 대신 비닐이나 플라스틱 계열을 사용할 경우, 기존과 다른 특성을 가지고 있기 때문에 태양광 모듈의 신뢰성 및 출력에 대한 분석이 필요하다.

이에 본 논문에서는 최근 태양광 모듈의 경량화를 위해 전면재료로 적용 가능성이 있는 고분자 보호필름의 특성 분석을 진행 하였으며, 태양광 모듈을 제작하여 전기적 출력 및 신뢰성 특성을 분석 하였다. 태양광 모듈의 경량화를 위해서는 단순히 무게를 줄이는 것뿐만 아니라 전면 재료의 광 투과 특성과 모듈 제작 이후의 damp heat, thermal cycle(TC), 기계강도 등 신뢰성 특성에 대한 분석이 필요하다. 광 투과도가 좋은 재료라도 UV 시험 이후의 투과도가 크게 저하될 경우, 태양광 모듈의 전면 재료로는 사용이 불가능 하다. 그러므로 본 논문에서는 먼저 경량화 고분자 보호필름의 UV 특성을 분석 하였다. 고분자 보호필름은 PET나 폴리카보네이트에 비해 투과율이 우수하며12),투습도와 신뢰성 특성이 좋은 물질로 알려져 있다.

고분자 보호필름의 특성을 비교하기 위해서 일반적으로 태양광 모듈에 사용되는 저 철분 강화 유리와 상호 비교 하였다. 먼저 각 시료의 투과율과 UV 시험 이후의 투과율을 비교 분석하였으며, 이후 1 cell 태양광 모듈을 전면 재료를 제외한 다른 조건을 모두 동일하게 제작 하여 전기적 출력 측정 하였으며, lab scale의 24 cell 태양광 모듈의 전기적 출력 및 신뢰성 특성을 분석하였다.

2. 고분자 보호필름의 특성 분석

2.1 고분자 보호필름의 투과율 특성 분석

일반적으로 태양광 모듈의 전면 재료는 저철분 강화유리를 사용한다. 저철분 강화유리는 외부 환경으로부터 태양전지를 보호하며, 철의 함량을 약 0.02%로 낮게 제작하여 태양전지에 최대한 많은 빛 에너지를 흡수하도록 한다14). 또한 광 흡수율을 높이기 위하여 유리 전면에 texturing을 적용할 경우, 투과율은 90% 이상 반사율은 8% 이하의 우수한 광 특성을 가지며. 태양광 모듈에 사용될 경우, 우수한 전기적 출력 및 신뢰성 확보가 가능하다. 고분자 보호필름을 태양광 모듈에 적용하기 위해서는 먼저 투과율과 두께 및 비중에 대한 확인이 필요하다. Table 1은 실험에 사용된 고분자 보호필름과 저철분 강화유리의 특성을 나타낸다. 실험에 사용된 고분자 보호필름은 3M사의 ultra barrier solar film 이며, 투과율 측정 장비는 J사의 V-670 UV-spectrometer를 사용하였다. 또한 실험의 재현성을 확인하기 위해서 각 시료 마다 5회씩 측정을 하였으며, 측정 재현성은 0.2% 미만으로 매우 우수하였다.

Table 1 Characteristic of front materials

| Weight [g/cm2] | Product thickness [mm] |

Transmittance average [%] (300 ~ 1200 nm) | |

| Glass | 0.875 | 3.2 | 95.4 |

| Ultra Barrier Film | 0.027 | 0.2 | 93.0 |

실험 결과 고분자 보호필름의 투과율을 저철분 강화 유리에 비해 2.4% 낮았으나 무게는 약 32배, 두께는 16배 얇은 특성을 가지고 있었다. 고분자 보호필름을 태양광 모듈에 적용할 경우, 모듈의 경량화가 가능 할 것으로 판단되었으며, 전면 소재에 따른 태양광 모듈의 신뢰성 특성 분석을 진행 하였다.

2.2 고분자 보호필름의 UV 특성 분석

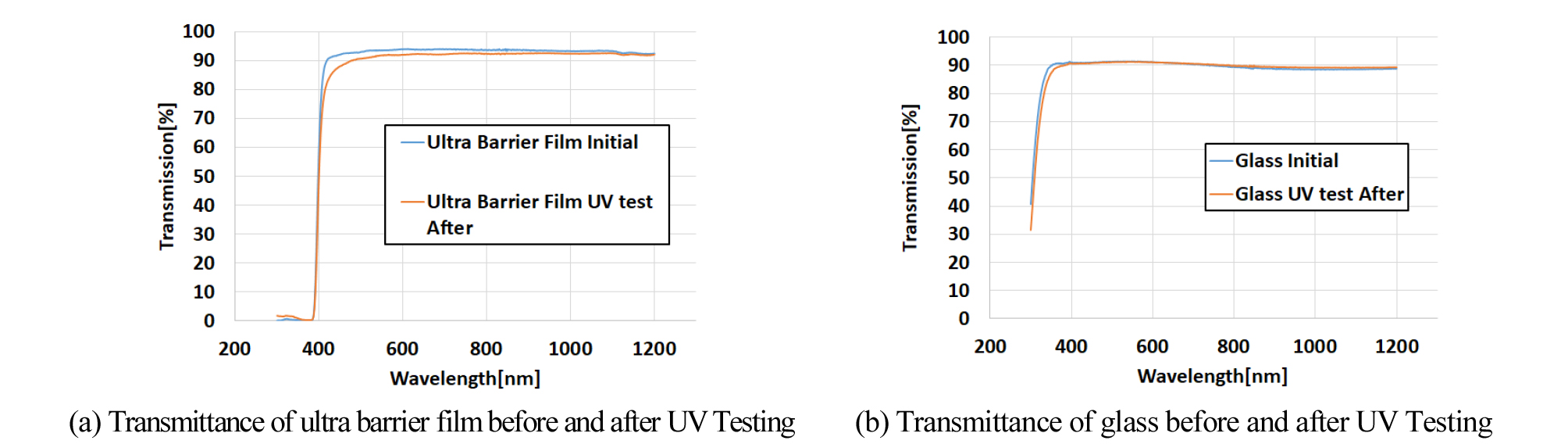

태양광 모듈의 전면 소재는 가혹한 옥외 환경에 노출되며 직접적으로 태양빛에 노출되기 때문에 UV (Ultra Violet)에 의한 특성 변화가 발생할 가능성이 높다. 그러므로 태양광 모듈의 전면 재료 선정을 위해서는 투과율뿐만 아니라 UV 시험이 필수적이다. 본 논문에서는 KS C 8561기준에 따라 280 nm에서 385 nm까지 방사조도 15 kWh/m2의 조건에서 시험을 진행 하였으며, 이후 저철분 강화 유리와 고분자 보호필름의 투과율을 측정 하였다. Fig. 1은 UV 시험 이후의 각 시료를 나타낸다.

UV 시험 이후, 고분자 보호필름은 육안으로 표면의 변색을 확인 할 수 있었으며, 400 nm ~ 1200 nm의 투과율은 약 2% 감소하였다. 하지만 저철분 강화 유리의 경우, UV 시험 전후의 투과율 차이는 거의 발생하지 않았다. Fig. 2는 UV 시험 전후의 각 시료에 대한 투과율을 나타낸다.

3. 고분자 보호필름태양광 모듈의 전기적 출력 및 신뢰성 특성 실험

3.1 고분자 보호필름 태양광 모듈의 전기적 출력 분석

앞서 태양광 모듈의 전면 재료의 특성을 비교 분석 하였다. 하지만 실제로 옥외에서 발전하는 것은 완성된 형태의 태양광 모듈이므로 먼저 고분자 보호필름과 저철분 강화유리를 전면 재료로 사용하여 1장짜리 태양광 모듈을 제작하였다. 고분자 보호필름은 필름 계열의 물질로 lab scale로 모듈을 제작할 경우, 처짐이 발생할 가능성이 있다. 즉, 고분자 보호필름으로 제작된 태양광 모듈의 정확한 비교를 위해서 먼저 처짐이 발생하지 않은 1 cell 태양광 모듈을 제작하여 일반적인 태양광 모듈과 출력 특성을 비교 분석 하였다. 이후 lab scale의 24 cell 태양광 모듈을 제작하였으며, 신뢰성 특성을 분석하여 고분자 보호필름의 전면 재료로서 적용 가능성을 분석하였다. 실험에 사용된 태양전지는 S사의 다결정 태양전지를 사용하였으며, lab scale의 태양광 모듈에 태양전지간의 미스매치가 발생할 것을 고려하여 먼저 sorting을 진행한 이후 태양광 모듈을 제작 하였다. 태양전지의 출력 편차는 1% 미만으로 출력차이가 거의 없는 태양전지를 선택하여 실험을 진행하였으며, 출력을 측정하는 시뮬레이터는 광 class AAA, 온도는 25℃, 레퍼런스 셀의 전류 값 변화는 0.05[A] 이내의 환경에서 측정을 하였다.

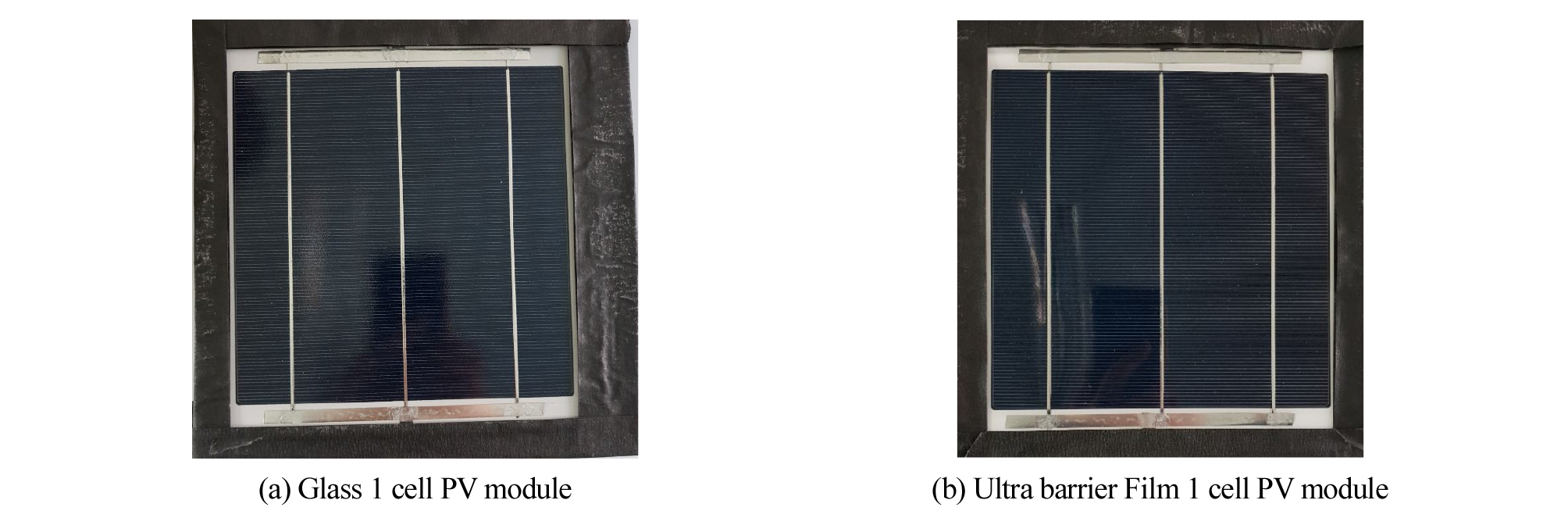

태양광 모듈의 일반적인 구조는 유리/EVA/태양전지/EVA/후면시트 이며, 순서대로 적층한 이후 lamination 공정을 통해서 최종적으로 태양광 모듈이 제작된다. 본 논문에서는 전면 재료만 변경하였으며, 적층 순서와 lamination 공정은 모두 동일하게 진행 하였다. Fig. 3은 실제 제작된 1 cell 태양광 모듈을 나타낸다.

출력 측정 결과 투과율이 우수한 저철분 강화유리를 사용한 태양광 모듈의 광 생성 전류가 9.2[A]로 가장 높았으며, 고분자 보호필름을 전면 재료로 사용한 태양광 모듈의 광 생성 전류가 8.9[A]였다. 개방 전압은 약 0.63[V]로 거의 차이가 없었으며, FF (fill factor)또한 약 74%로 유사한 결과를 나타내었다. 출력은 저철분 강화유리를 사용한 태양광 모듈이 전면에 고분자 보호필름 태양광 모듈에 비해 0.1[W] 높았는데, 이것은 태양광 모듈의 광 투과에 의한 차이로 발생하였다. 즉, 태양광 모듈의 출력 특성은 전면 재료의 투과율이 가장 큰 영향을 미치는 것으로 판단되었다. 또한 각 전면 소재의 투과율 차이는 광 생성 전류의 차이와 다른데, 그 원인은 태양광 모듈의 광 생성 전류는 후면 소재에 의한 반사, 여백 등에 의해서 달라지기 때문이다. Table 2는 측정된 1 cell 태양광 모듈의 전기적 출력 특성을 나타낸다.

Table 2 Electrical output of 1 cell PV module according to front materials

| Voc [V] | Isc [A] | Pmax [W] | FF [%] | Rs [Ω] | |

| Glass | 0.635 | 9.2 | 4.3 | 73.9 | 0.01 |

| Ultra Barrier Film | 0.632 | 8.9 | 4.2 | 74.5 | 0.01 |

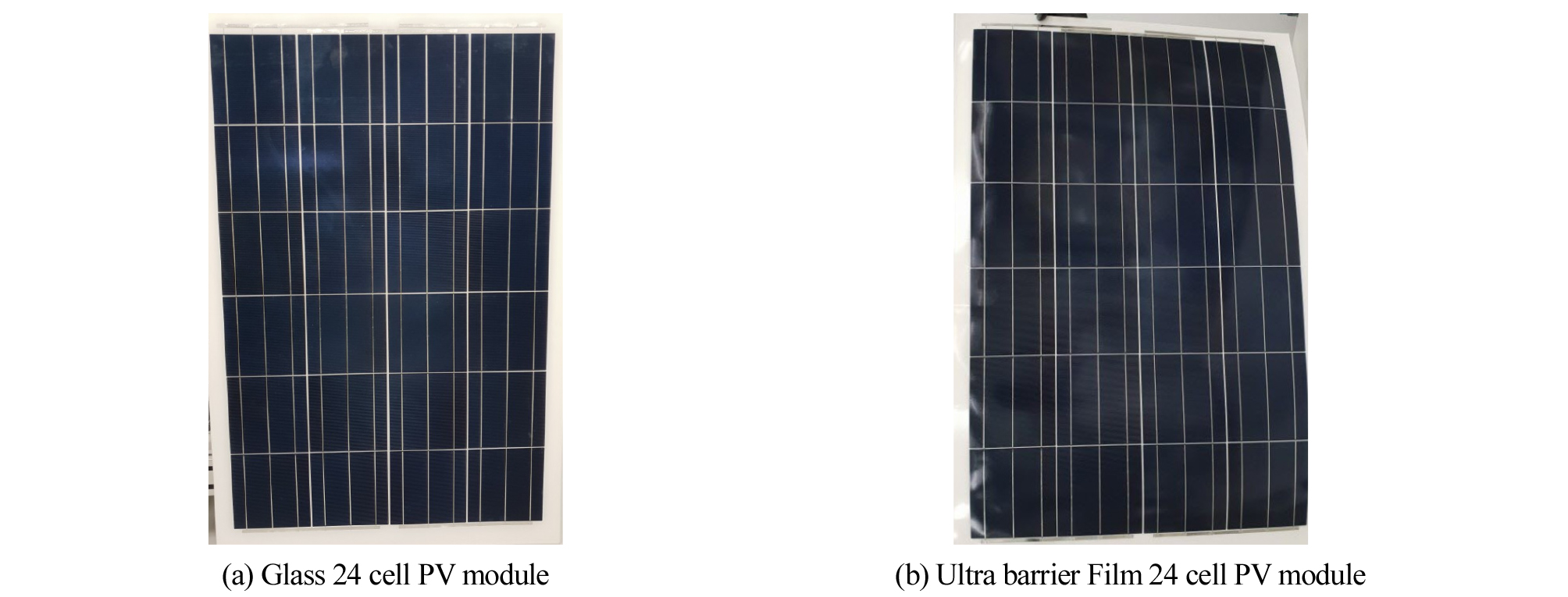

태양전지는 낮은 전압 때문에 다수의 태양전지를 직렬로 연결하여 태양광 모듈의 형태로 발전하게 된다. 즉, 실제 옥외에서 발전 하는 것은 1 cell 단위의 태양광 모듈이 아니라 다수의 태양전지가 직렬로 연결된 태양광 모듈이다. 본 논문에서는 전면 재료에 따른 출력 및 신뢰성 특성을 확인하기 위해서 lab scale의 태양광 모듈을 제작하였으며, 실제 제작된 태양광 모듈은 Fig. 4와 같다.

고분자 보호필름의 경우, film 소재의 물질로 태양광 모듈 제작 이후 처짐이 발생하며, 이로 인해 태양전지의 출력 저하 및 crack이 발생할 가능성이 높아진다. Table 3은 전면 재료에 따른 24 cell 태양광 모듈의 전기적 출력 특성을 나타낸다.

Table 3 Electrical output of 24 cell PV module according to front materials

| Voc [V] | Isc [A] | Pmax [W] | FF[%] | |

| Glass | 15.28 | 9.13 | 105.9 | 75.87 |

| Ultra Barrier Film | 15.26 | 8.78 | 100.8 | 75.11 |

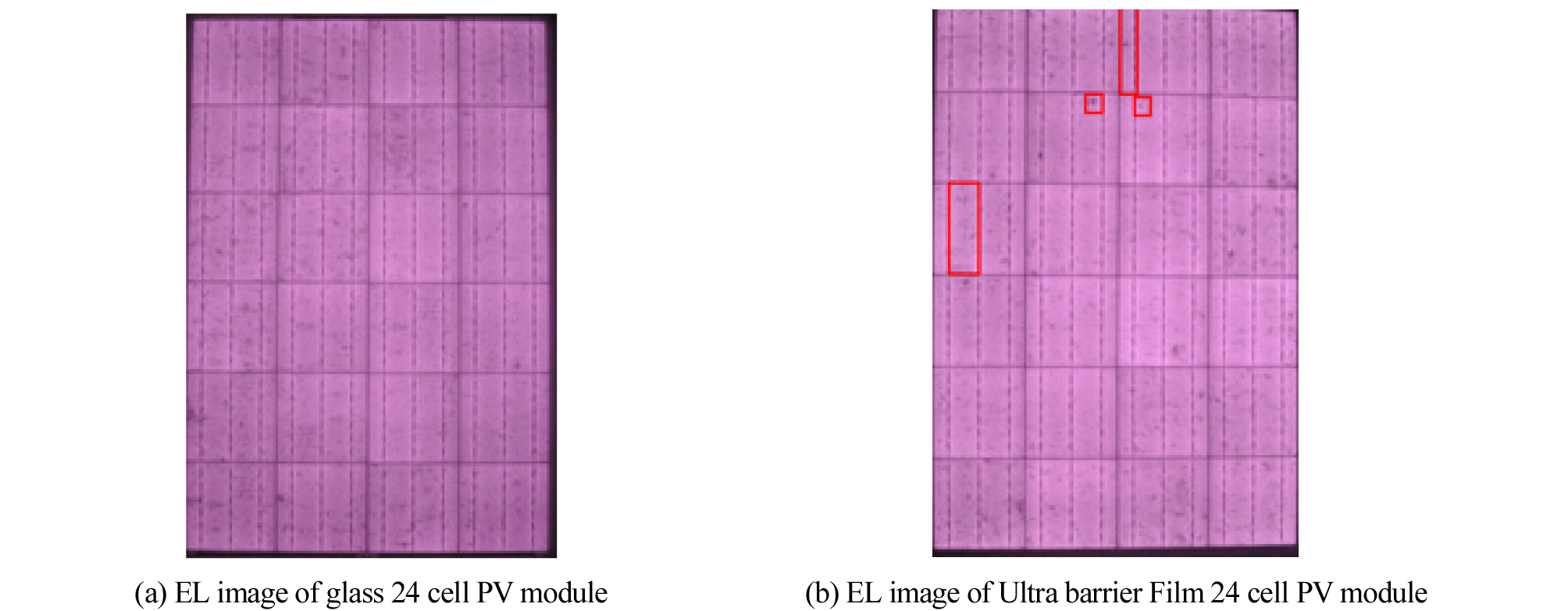

전면 재료에 따른 태양광 모듈의 출력 특성은 전면에 유리를 사용한 태양광 모듈의 출력이 고분자 보호필름태양광 모듈에 비해 약 5.1[W] 높았다. Fig. 5는 제작된 태양광 모듈의 EL이미지이다. 이미지에 나타난 것처럼 고분자 보호필름을 적용한 태양광 모듈은 약간의 crack이 발생하였다. 즉, 태양광 모듈의 전면 재료로 유리가 아닌 film 계열의 물질을 사용할 경우에는 후면에 다른 재료를 부착하여 기계강도 및 파손 절감에 대한 기술 확보가 필요 할 것으로 판단된다.

3.2 전면 유리 태양광 모듈과 고분자 보호필름 태양광 모듈의 신뢰성 특성 실험 결과

태양광 모듈은 가혹한 옥외 환경에서 발전하기 때문에 신뢰성 특성은 중요한 요소이다. 여기서 태양광 모듈의 신뢰성이란 인증시험에 기준하여 고온 고습 시험, 온도 사이클 시험 등 외부 환경을 고려하여 가혹한 환경에서 태양광 모듈의 기능을 적절하게 유지하며, 제품 기능의 시간적인 안정성을 의미한다. 최근 태양광 모듈은 다양한 종류의 전면 재료를 사용하고 있나 일반적인 양산 모듈은 대부분 전면에 유리를 사용하여 제작한다. 본 논문에서는 전면 재료에 따른 태양광 모듈의 신뢰성 특성 분석을 위해서 유리/고분자 보호필름을 사용하여 모듈을 제작하였으며, 전면에 유리가 아닌 고분자 보호필름을 사용한 태양광 모듈의 신뢰성 분석을 위해서 먼저 일반적인 유리 기반의 태양광 모듈의 신뢰성 특성을 분석 하였다. 이후, 고분자 보호필름 태양광의 신뢰성 시험을 하여 유리 기반의 태양광 모듈과 비교 분석 하였다.

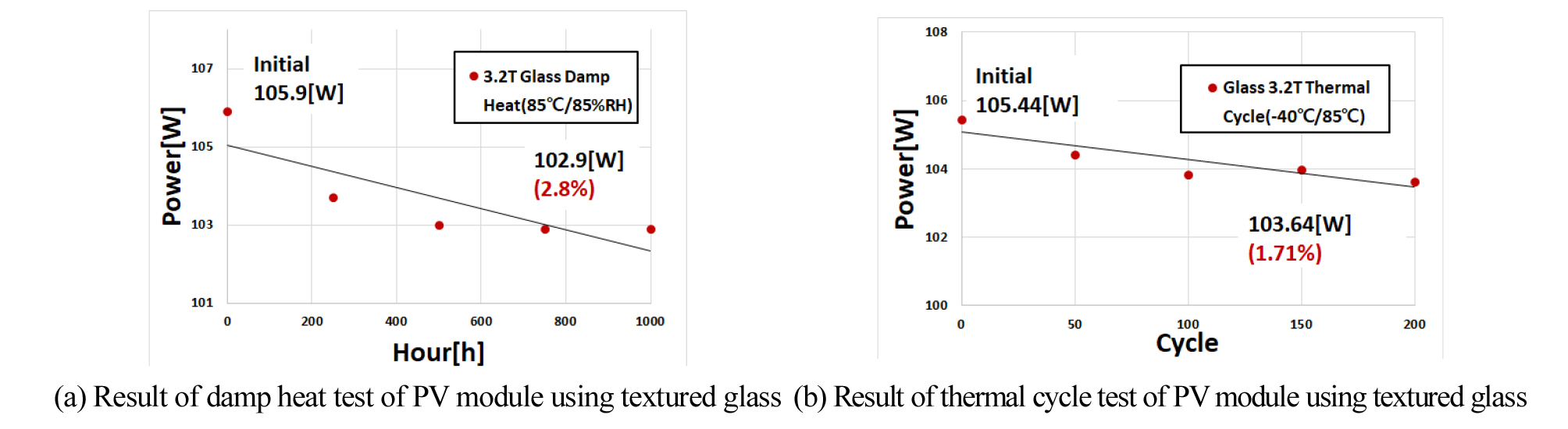

본 논문에서는 damp heat과 thermal cycle 시험을 진행 하였으며, 국제 규격인 IEC 61215기준의 신뢰성 평가를 수행 하였다. Damp heat 시험은 고온 고습 상태에서 태양광 모듈의 열적 스트레스와 접합 재료의 저하를 시험 하는 것으로 온도(85 ± 2℃), 상대 습도(85 ± 5%RH)로 1000시간 시험한다. 또한 온도 사이클 시험(thermal cycle: TC)는 환경 온도의 불규칙한 반복에서 열적 스트레스와 내구성을 시험하는 것으로 –40℃ ~ 85℃구간에서 200회를 반복하는 시험이다. Fig. 6은 전면 유리를 사용한 태양광 모듈의 신뢰성 시험 결과 이다. 전면 유리 태양광 모듈의 신뢰성 실험 결과, damp heat 시험 후 출력 변화는 약 2.8%였으며, thermal cycle 시험 이후 출력 변화는 1.71%로 인증 시험 기준인 5% 이하의 출력 변화를 보였다.

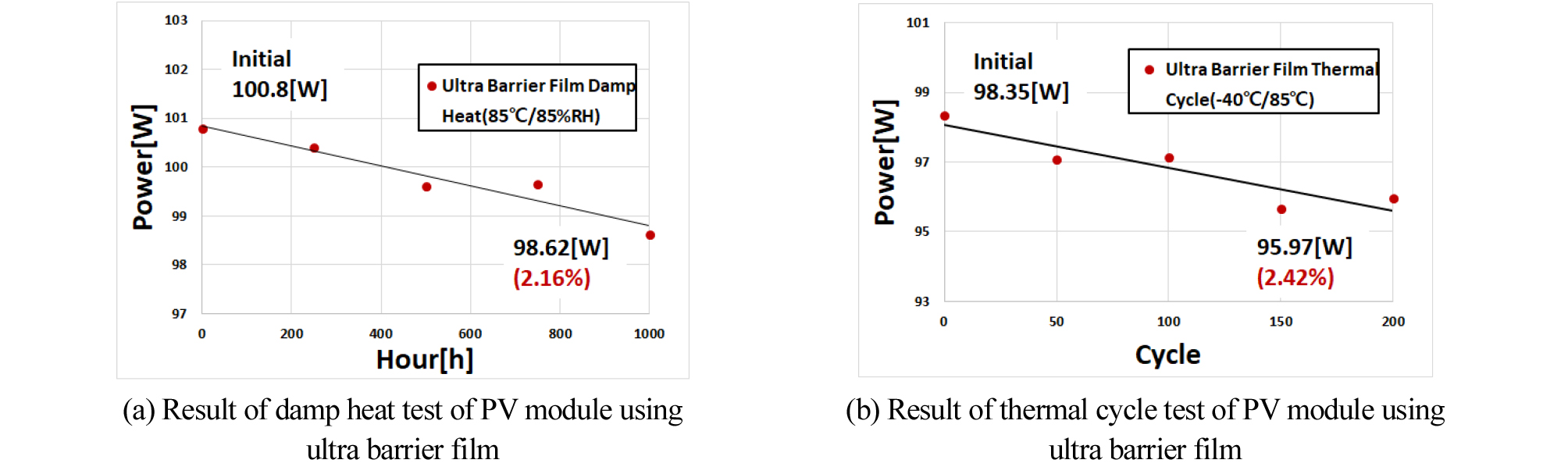

고분자 보호필름은 유리에 비해 가볍고, 대면적의 태양광 모듈 제작이 가능하다. 또한 투습성 등 신뢰성 특성이 우수한 것이 특징이다. Fig. 7은 고분자 필름을 적용한 태양광 모듈의 신뢰성 실험 결과를 나타낸다. 고온 고습 시험 전후 출력 변화는 약 2.16%로 전면에 유리를 사용한 태양광 모듈에 비해 출력 저하가 적었으며, 온도 사이클 시험 결과는 약 2.42%로 신뢰성 인증 기준인 5% 이하로 우수한 특성을 나타냈다. 즉, 태양광 모듈의 전면 재료로 고분자 보호필름을 사용할 경우, 태양광 모듈의 전면에 유리를 사용한 태양광 모듈에 비해 신뢰성 특성이 동등한 수준인 것을 확인 할 수 있었다.

4. 결 론

본 논문에서는 고분자 보호필름의 태양광 모듈 전면재료로 적용 가능성을 분석 하였다. 먼저 저철분 강화 유리와 비교하여 고분자 보호필름의 투과율 및 무게 등 특성을 확인 하였으며, 1 cell 태양전지 모듈을 제작하여 전기적 출력 측정 하였다. 또한 lab scale의 24 cell 태양광 모듈 제작하여 전기적 출력 및 신뢰성 특성을 분석 하였다. 사용된 전면 재료는 강화유리와 고분자 보호필름 이였으며, 태양광 모듈의 적층 구조는 전면 재료를 제외하고 모두 같은 구조로 실험을 진행 하였다.

실험 결과 고분자 보호필름의 투과율이 저철분 강화 유리에 비해 약 1.4% 낮았으며, 이로 인해 1 cell 모듈의 광생성 전류가 0.3[A], 출력은 0.1[W]가 낮았다. 제작된 lab scale의 태양광 모듈도 유리 기반의 태양광 모듈의 광 생성 전류 값이 고분자 보호필름 태양광 모듈에 비해 높았으며, 이로 인한 출력 또한 유리 기반의 태양광 모듈이 약 5.1[W] 높은 특성을 확인 할 수 있었다. 또한 EL 측정 결과 film 계열인 고분자 보호필름은 약간의 crack이 발견되었으며, 이를 통해 film 계열을 태양광 모듈의 전면 재료로 적용할 때는 후면에 기계 강도의 보강이 필요한 것을 확인 할 수 있었다.

신뢰성 시험은 태양광 인증 시험에서 가장 대표적인 damp heat과 thermal cycle 시험을 실시하였으며, 고분자 보호필름의 고온고습 시험 이후 출력 저하는 유리 기반의 태양광 모듈에 비해 낮았으며, 온도 사이클 시험은 유리에 비해 약 0.7% 높은 특성을 보였으나 고온 고습 시험과 온도 사이클 시험의 출력 저하는 3% 이하로 우수한 특성을 보였다. 결론을 정리하면 다음과 같다.

(1)고분자 보호필름이 태양광 모듈의 전면재료로 적용을 위한 분석을 진행 하였으며, 1 cell 모듈과 lab scale의 24 cell 태양광 모듈을 제작하여 출력 및 신뢰성 특성 시험을 실시하였다.

(2)태양광 모듈의 전면 재료인 유리와 고분자 보호필름 모두 UV 전후 투과율의 변화가 거의 없었으며, 광 투과율은 유리가 약 1.4% 우수하였다. 이에 따라 1 cell 태양광 모듈의 광 생성 전류 값과 출력 또한 유리 기반의 태양광 모듈이 약 0.3[A]와 0.1[W]더 높았다.

(3)모듈 제작 이후 유리와 고분자 보호필름의 신뢰성 시험은 인증 기준 내로 통과가 가능 하였으며, 고분자 보호필름의 경우 고온 고습 시험 결과가 유리 기반의 태양광 모듈에 비해 우수 하였다.

(4)하지만 film 계열의 태양광 모듈은 제작 공정에서 crack이 발생하며, 처짐에 의한 광 생성 전류의 손실이 발생하였다.

(5)결론적으로 고분자 보호필름은 후면에 대한 기계적 강도 보완이 가능하다면 충분히 태양광 모듈의 전면재료로 적용이 가능할 것으로 판단된다.

본 논문에서 분석한 전면 재료의 특성과 고분자 보호필름모듈의 신뢰성 분석 결과가 추후 경량화 및 새로운 태양광 모듈을 연구하는데 활용 될 수 있을 것으로 기대한다.