1. 서 론

세계적으로 에너지 수요가 증가함에 따라 재생 가능한 에너지의 연구가 지속적으로 진행되고 있다. 그 중 태양광에너지의 연구가 활발한데, 그 이유는 태양광이 변환효율이 우수하고 친환경적인 에너지이기 때문이다. 대표적으로 태양전지가 있다. 태양전지로 전력을 생산하기 위해서는 모듈화공정이 필요하다. 그 중 셀과 셀을 연결하는 스트링 공정에서 널리 사용하는 방식은 셀과 셀을 리본으로 연결하여 스트링을 제작하는 방식이다. 이 방식은 셀과 셀 사이의 빈 공간이 생기는 문제점이 있으며, 이 빈 공간은 전력을 생산하지 못해 손실이 발생하게 된다1,2,3).

따라서 본 연구에서는 나노초 그린레이저를 사용하여 c-Si 셀을 컷팅한 후, 3가지의 ECA (electrically conductive adhesive)를 사용하여 2개의 분할 셀을 접합한 shingled 구조의 태양전지를 제작하였다. 따라서 기존의 6inch 셀을 사용한 모듈의 셀과 셀 사이 빈 공간으로 인한 손실을 방지하고자 하였으며, ECA별 shingled 구조의 태양전지의 효율을 비교분석하여 적합한 소재를 확인하고자 하였다4).

2. 실험 방법

실험 방법으로 나노초 그린레이저의 laser power 90%, laser speed 100 mm/s, 주파수 500 kHz의 조건으로 15.6 × 15.6 cm2의 c-Si셀을 스크라이빙 하여 15.6 × 3.1 cm2 크기의 c-Si 분할 셀을 제작하였다. 그 후 공압식 디지털 디스펜서를 사용한 ECA 분사장치를 이용하여 3가지의 ECA B1, B2, B3를 각각 다른 분할 셀에 분사 후 접합하였다. Table 1은 각 ECA별 제원을 나타낸 표이다. 이후 접합시킨 셀을 건조기에 넣어 ECA를 경화시킴으로써 shingled구조의 태양전지를 제작하였다. 실험조건으로는 ECA 경화 공정에서 경화시간 5 ~ 120초, 경화온도 130 ~ 210℃, 경화횟수 1 ~ 3회로 가변하여 공정을 진행하였으며, 이후 제작된 shingled구조의 태양전지의 효율을 측정하고 비교분석하여 shingled 태양전지 제작에 적합한 ECA소재를 선별하였다5,6).

Table 1 Specification of ECA material

3. 실험 결과

경화시간 가변실험에서 경화온도 150℃, 경화횟수 1회로 고정하고 5 ~ 120초의 경화시간을 가변하였으며, 경화온도 가변실험에서는 각 ECA별 높은 효율을 보인 시간조건과 경화횟수 1회로 고정하고, 130 ~ 210℃로 20℃ 단위로 가변하여 실험을 진행하였다. 이 후 경화횟수 가변실험으로 각 ECA별 높은 효율을 보인 경화시간, 경화온도의 조건으로 고정하였고, 경화횟수를 1 ~ 3회로 가변하여 실험한 후 효율을 측정하였다. 각 ECA별 가변실험 결과로는 다음과 같다.

3.1 ECA 경화시간 가변 실험

(1) ECA B1

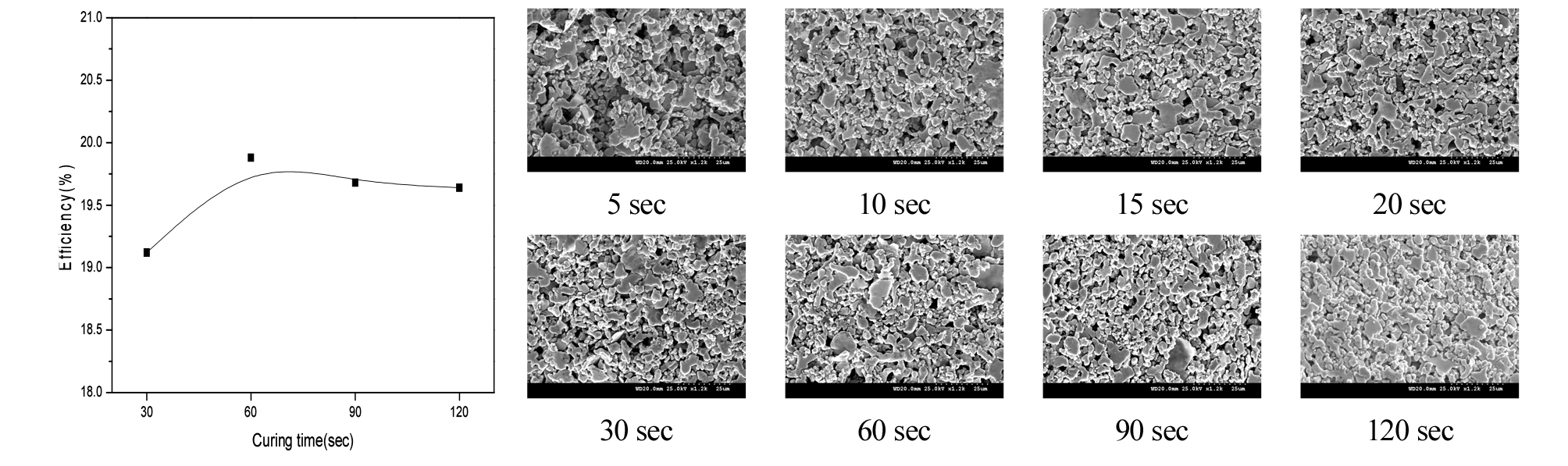

경화시간에 따른 접합특성 변화를 분석하기 위해 경화온도 150℃, 경화횟수 1회로 고정하고 5 ~ 120초의 경화시간을 가변하여 실험을 진행하였다. 그 결과 경화시간 5초의 조건에서 분할 셀 간의 접합이 원활히 진행되지 않았다. 이는 Ag 입자들이 조밀한 형성을 이루지 못해 입자들 간 연결이 끊어졌기 때문이다. 10 ~ 15초의 경우 분할 셀 간의 접합이 이루어졌지만 스트링 연결 시 인두기-셀 간의 물리적인 장력이 발생하게 되어 접합부위가 벌어지는 문제가 발생하게 되었다. 경화시간 20초 이후부터는 접합이 원활히 진행 되었지만 20초 조건에서는 효율이 낮게 측정되었다. 경화시간 60초에서 19.88%의 가장 높은 효율을 보였으며, 이후의 경화시간 조건에서 효율이 점차 감소하는 경향이 보였다. 이는 시간이 지나면 지날수록 열이 계속 가해지면서 Ag입자에 열적 데미지가 생겨 효율이 감소된 것을 알 수 있다7). Table 2는 ECA B1의 경화시간 가변에 따른 효율을 나타낸 표이며, Fig. 1은 경화시간에 따른 FESEM 이미지와 효율그래프이다.

Table 2 Efficiency changes with varying time of ECA B1

| 5 sec | 10 sec | 15 sec | 20 sec | 30 sec | 60 sec | 90 sec | 120 sec | |

| Efficiency (%) | x | x | x | 17.7 | 19.12 | 19.88 | 19.68 | 19.64 |

(2) ECA B2

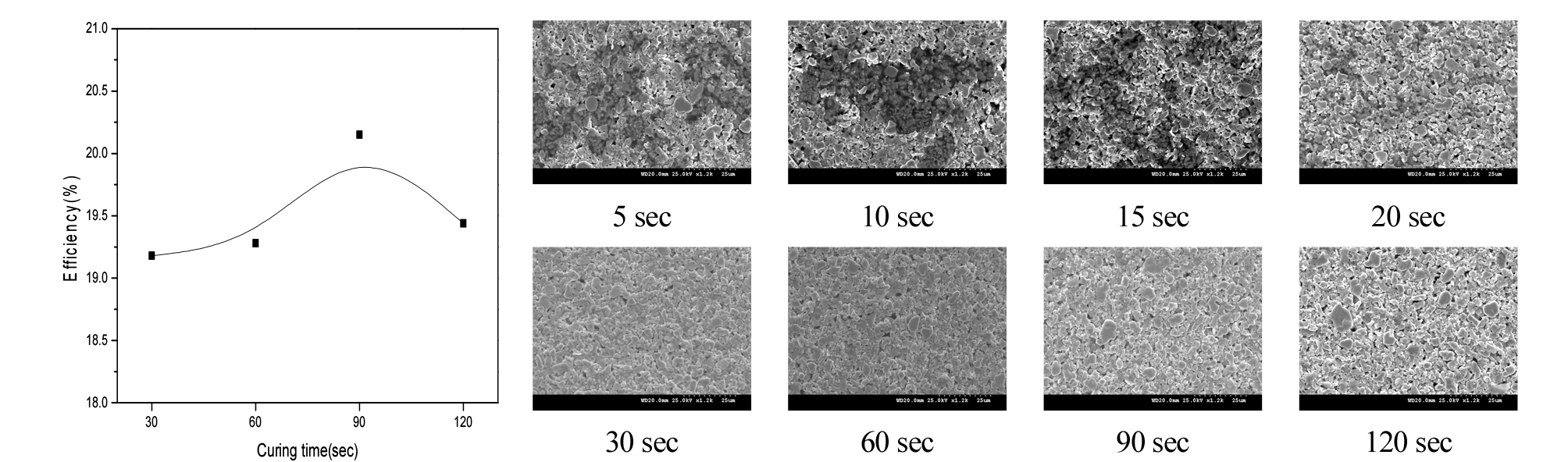

ECA B2의 특성을 분석하기 위해 경화온도 150℃, 경화횟수 1회로 고정하고 5 ~ 120초의 경화시간을 가변하여 실험을 진행하였다. 경화시간 5초의 조건에서 경화시간이 짧아 분할 셀 간의 접합이 진행되지 않았다. ECA B2는 접합을 위한 최소온도가 높고, 경화시간이 오래 걸려 10 ~ 20초에서 접합이 원활히 진행되지 않았다. 경화시간 30초 이후의 조건에서 셀 접합이 이루어졌으며, 경화시간 90초에서 20.15%의 가장 높은 효율을 보였다. 또한 120초의 조건에서는 90초의 조건에서 보다 낮은 효율을 보였다. 이는 경화시간이 길어져 열화 발생으로 인해 효율이 감소됨을 알 수 있다. Table 3은 ECA B2의 경화시간 가변에 따른 효율을 나타낸 표이며, Fig. 2는 경화시간에 따른 FESEM 이미지와 효율그래프이다.

Table 3 Efficiency changes with varying time of ECA B2

| 5 sec | 10 sec | 15 sec | 20 sec | 30 sec | 60 sec | 90 sec | 120 sec | |

| Efficiency (%) | x | x | x | x | 19.18 | 19.85 | 20.15 | 19.44 |

(3) ECA B3

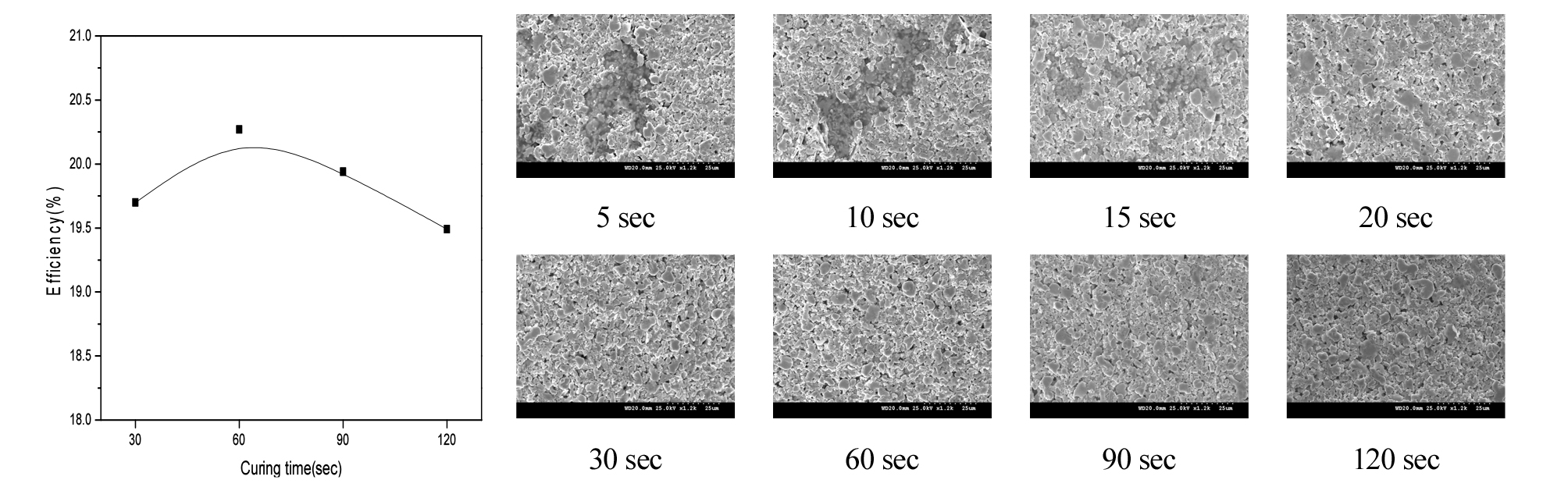

ECA B3의 특성을 분석하기 위해 경화온도 150℃, 경화횟수 1회로 고정하고 5 ~ 120초의 경화시간을 가변하여 실험하였다. 경화시간 5초의 조건에서 셀 접합이 이루어지지 않았으며, 10 ~15초의 경화시간 조건의 경우 인두기-셀 간의 장력발생으로 인해 접합부분이 떨어지는 현상이 발생하게 되었다. 20초 이후 접합이 이루어졌고, 60초의 조건에서 20.27%의 가장 높은 효율을 보였다. 이후 경화시간 조건에서 점점 효율이 감소하였다. Table 4는 ECA B3의 경화시간 가변에 따른 효율을 나타낸 표이며, Fig. 3은 경화시간에 따른 FESEM 이미지와 효율그래프이다.

Table 4 Efficiency changes with varying time of ECA B3

| 5 sec | 10 sec | 15 sec | 20 sec | 30 sec | 60 sec | 90 sec | 120 sec | |

| Efficiency (%) | x | x | x | 19.43 | 19.7 | 20.27 | 19.94 | 19.49 |

3.2 ECA 경화온도 가변 실험

ECA B1, B2, B3의 경화시간을 효율이 가장 좋게 나온 조건 60초, 90초, 60초, 경화횟수 1회 조건으로 고정하고 온도를 130 ~ 210℃로 20℃ 단위로 가변하여 실험을 진행하였다.

(1) ECA B1

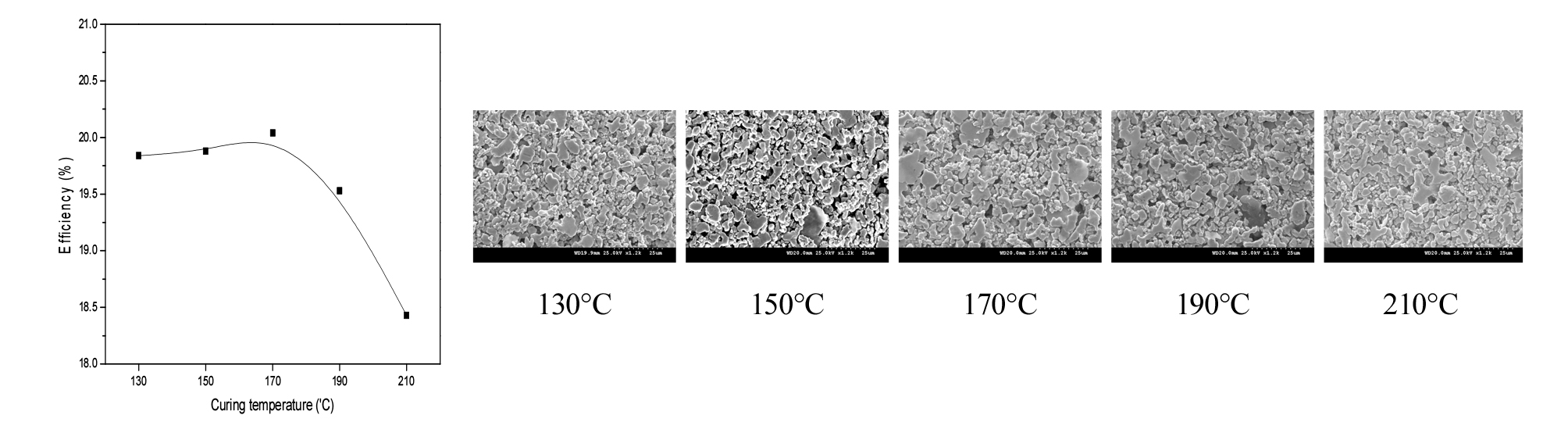

경화온도 170℃의 조건에서 20.04%의 가장 높은 효율을 보였다. 이는 ECA B1에 함유된 윤활유가 원활하게 증발되어 Ag입자가 조밀하게 형성되었기 때문이다. 경화온도 190℃이후의 조건에서는 효율이 점차 줄어들었다. 이는 높은 경화 열로 인한 열화현상으로 원활한 통전로가 형성되지 않아 효율이 감소하게 됨을 전기적 분석 결과 알 수 있다. Table 5는 ECA B1의 경화온도에 따른 접합 셀의 효율을 나타낸 표이며, Fig. 4는 경화온도에 따른 FESEM 이미지와 효율그래프이다.

Table 5 Efficiency changes with varying temperature of ECA B1

| 130°C | 150°C | 170°C | 190°C | 210°C | |

| Efficiency (%) | 19.84 | 19.88 | 20.04 | 19.53 | 18.43 |

(2) ECA B2

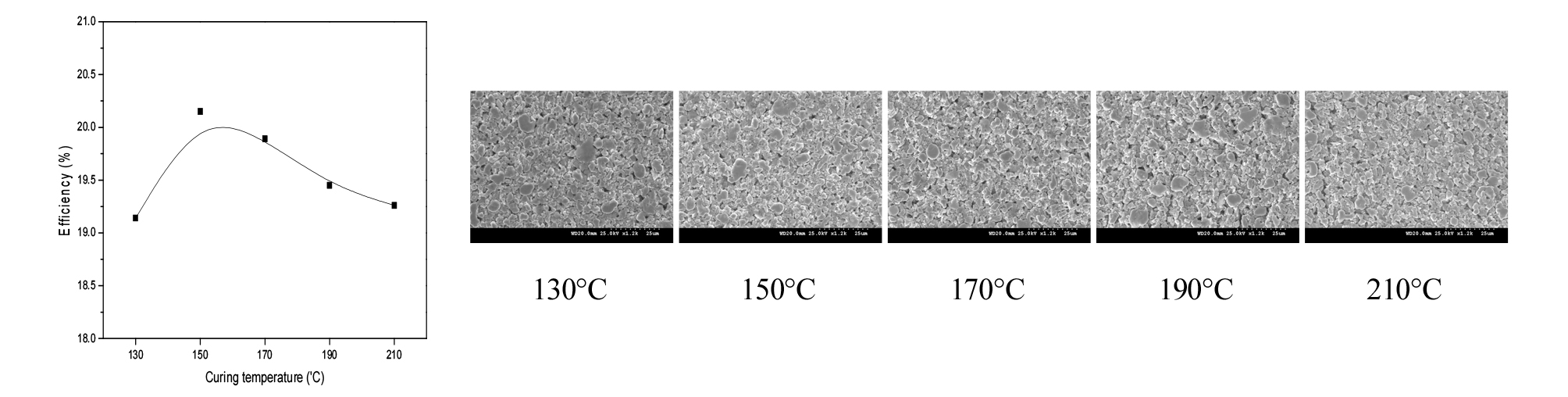

경화온도 150℃의 조건에서 20.15%의 가장 높은 효율을 보였다. 하지만 경화온도 170℃ 이상부터는 효율이 다시 감소하게 되었다. Table 6은 ECA B2의 경화온도에 따른 접합 셀의 효율을 나타낸 표이며, Fig. 5는 경화온도에 따른 FESEM 이미지와 효율그래프이다.

Table 6 Efficiency changes with varying temperature of ECA B2

| 130°C | 150°C | 170°C | 190°C | 210°C | |

| Efficiency (%) | 19.14 | 20.15 | 19.89 | 19.45 | 19.26 |

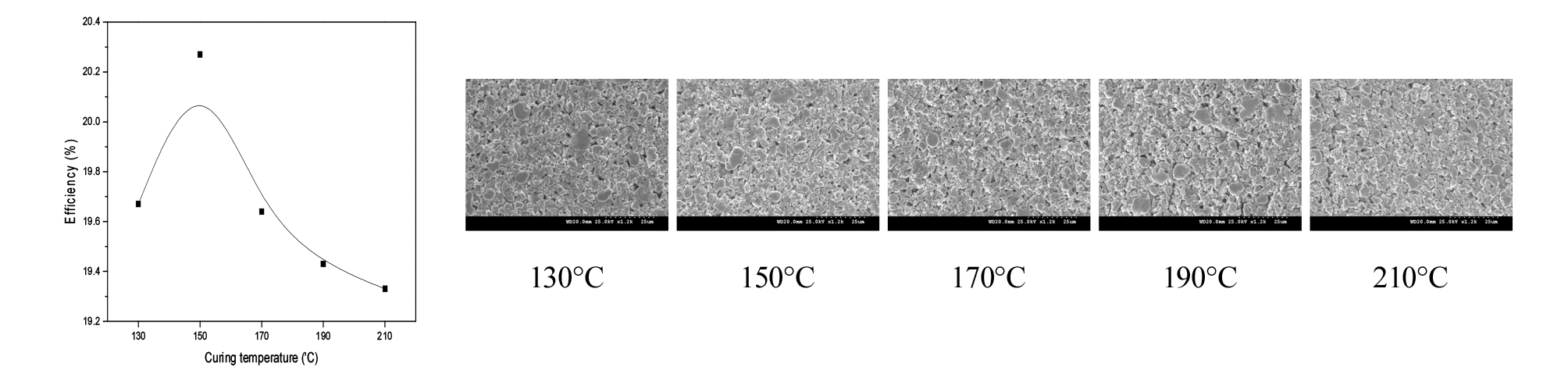

(3) ECA B3

경화온도 150℃에서 20.27의 가장 높은 효율을 보였으며, 경화온도 210℃에서 19.31%의 가장 낮은 효율을 확인하였다. 170℃이상의 조건에서 은 입자 간 간격은 좁아졌으나 입자 사이에 균열이 생겨 효율 저하가 발생하게 되었다. Table 7은 ECA B3의 경화온도에 따른 접합 셀의 효율을 나타낸 표이며, Fig. 6은 경화온도에 따른 FESEM 이미지와 효율그래프이다.

Table 7 Efficiency changes with varying temperature of ECA B3

| 130°C | 150°C | 170°C | 190°C | 210°C | |

| Efficiency (%) | 19.67 | 20.27 | 19.64 | 19.43 | 19.31 |

3.3 ECA 경화횟수 가변 실험

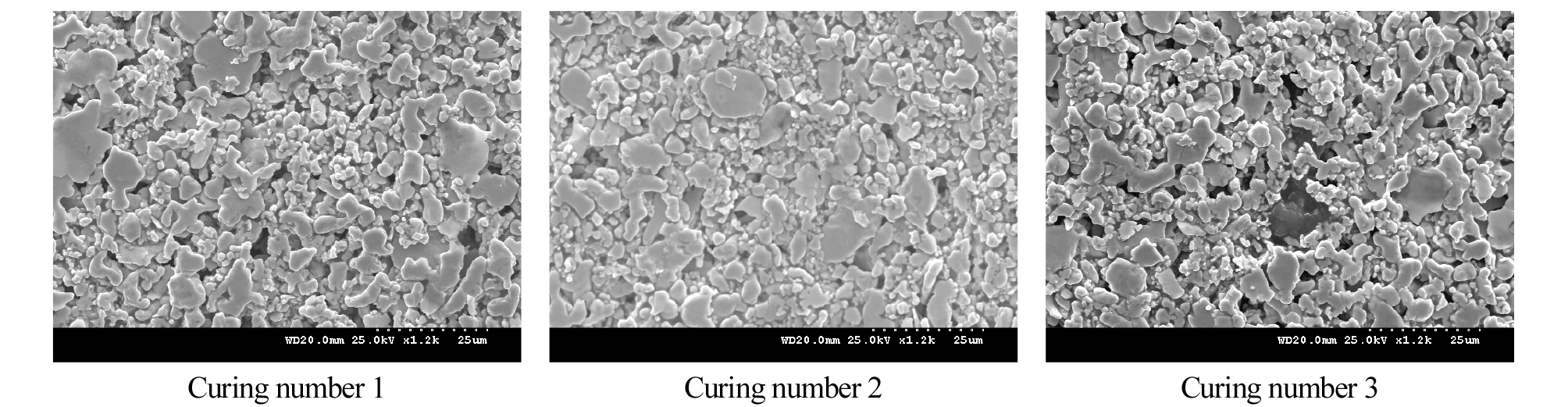

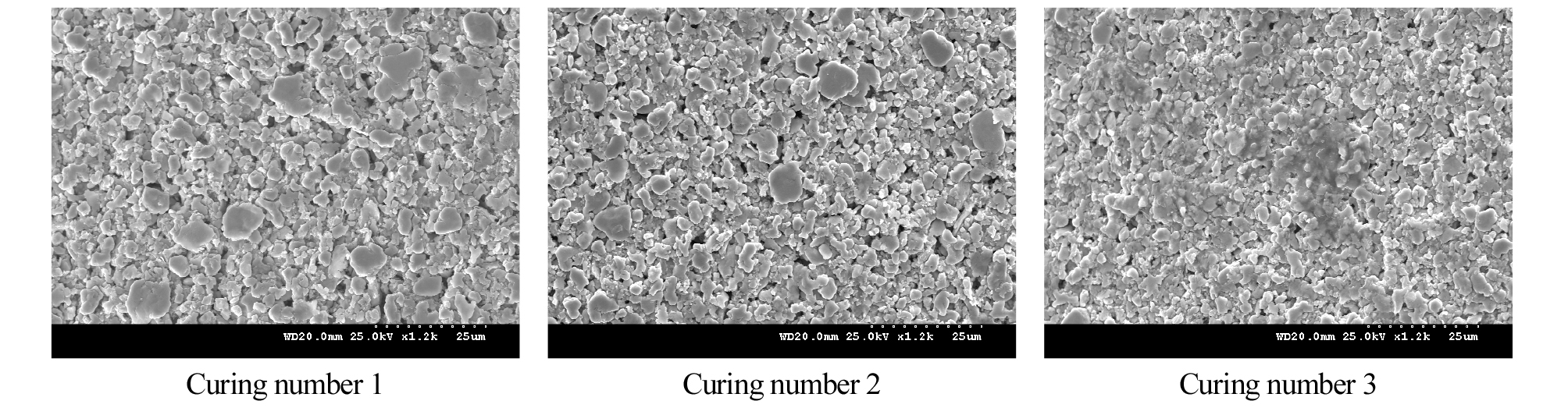

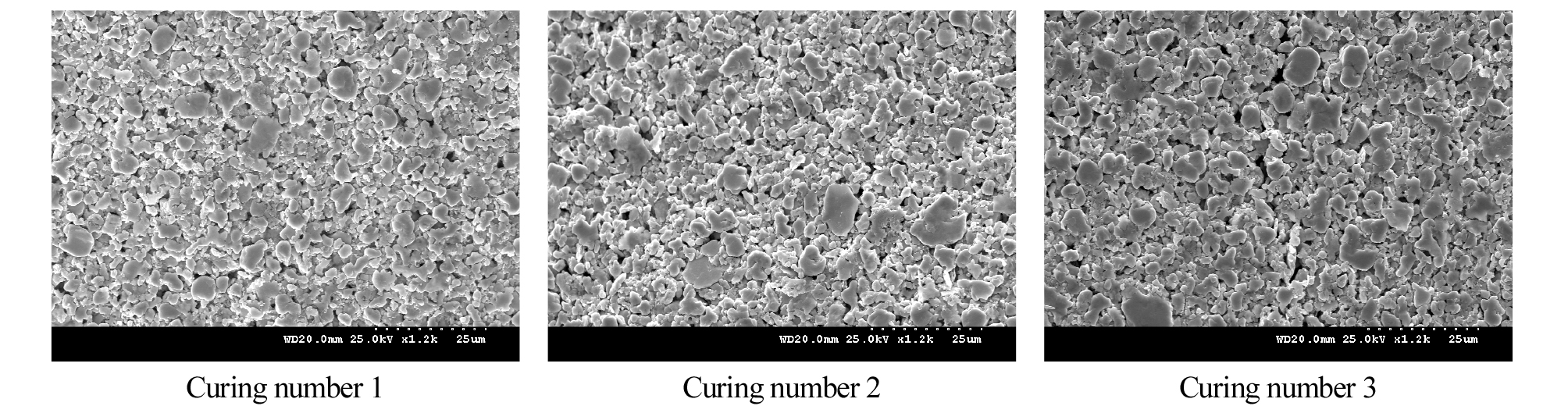

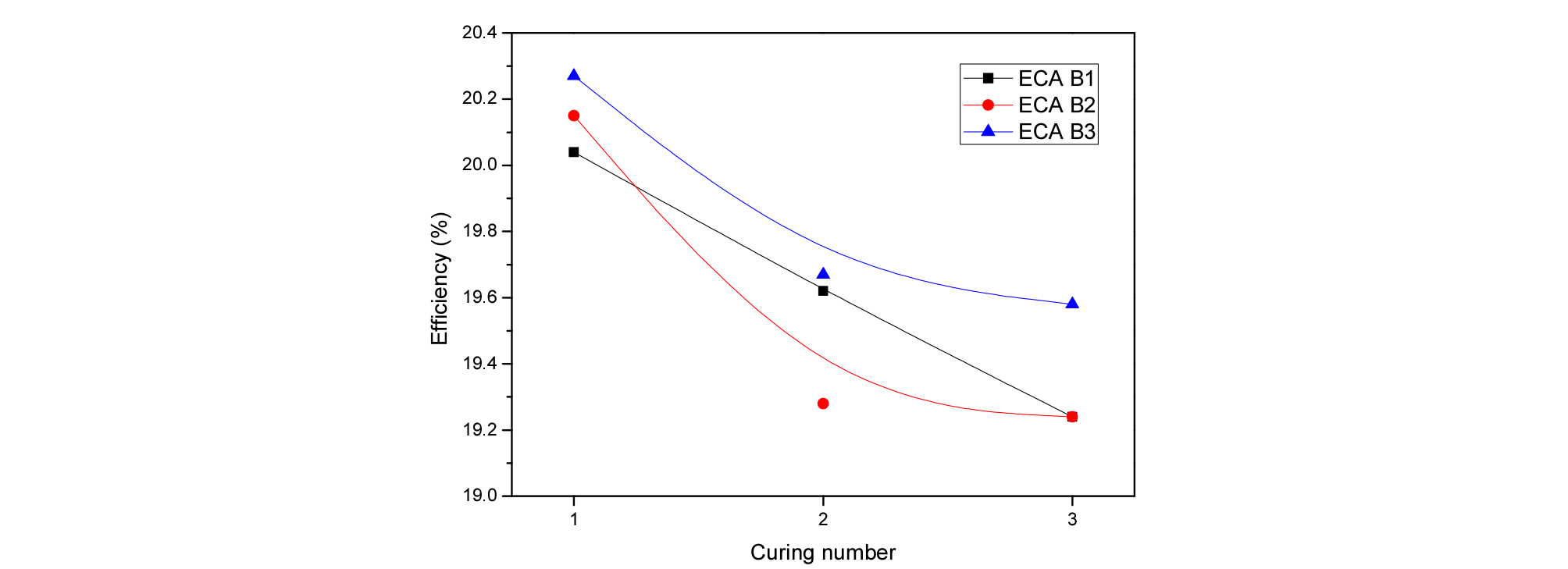

경화횟수 가변 실험 결과 ECA B1, B2, B3 모두 2차 경화에서부터 효율이 저하되었다. SEM이미지 분석을 통해 경화횟수가 증가할수록 은 입자들이 조밀하게 형성되지 않은 것을 확인하였다. 이는 높은 열로 인한 열화현상으로 ECA에 영향을 주어 효율이 낮아지는 것으로 판단하였다. Figs. 7, 8, 9는 각각 ECA B1, ECA B2, ECA B3,의 경화횟수 가변에 따른 FESEM 이미지 이며, Fig. 10은 조건에 따른 효율을 그래프로 나타낸 것이다.

4. 결 론

3가지의 ECA B1, B2, B3에 대하여 셀 접합 공정에서 경화시간, 경화온도, 경화횟수를 가변하여 실험을 진행하였다. 모든 ECA 경화시간 조건에서 5 ~ 15초의 경화조건은 접합이 이루어지지 않거나 스트링 공정 시 인두기-셀 간 장력으로 인해 ECA접합이 끊기는 현상이 발생하였다. 또한 경화시간을 효율이 가장 좋은 조건보다 길게 할수록 열화현상으로 인한 효율저하가 발생하였다. ECA B1은 경화시간 60초, 경화온도 170℃, 경화횟수 1회에서 20.04%의 효율을 보였으며, ECA B2는 경화시간 90초, 경화온도 150℃, 경화횟수 1회에서 20.15%의 효율을 보였다. ECA B2는 다른 ECA와 다르게 점도가 낮은 특성 때문에 비교적으로 경화시간이 더 길었다. 마지막으로 ECA B3는 경화시간 60초, 경화온도 150℃, 경화횟수 1회에서 20.27%의 효율을 보였다. 따라서 각 ECA 소재 별 비교분석을 한 결과 ECA B3 소재가 ECA B1, B2 소재보다 shingled 구조를 가지는 태양전지 제작에 적합한 소재임을 확인하였다.