1. 서 론

투명전도성산화막(transparent conducting oxide, TCO)은 태양전지와 디스플레이 소자 등에 아주 중요한 물질이다. 특히 박막형 태양전지의 상부 투명전극용 물질로 필수적이며, 플렉시블 태양전지에의 응용을 위해서도 중요한 물질이다. 그동안 TCO 물질로 가장 널리 사용되어 왔던 인듐주석산화물(indium tin oxide, ITO)은 가시광선 영역에서 90% 이상의 높은 투과율, 낮은 비저항(<1.0×10-4 Ωcm) 등의 우수한 장점이 있으나, 인듐의 공급이 제한적이어서 가격이 점차 비싸지고 독성이 있으며 쉽게 구부러지지 않아 플렉시블 소자로의 적용이 어렵다는 등의 단점을 가지고 있다1,2). 따라서 인듐을 사용하지 않는 TCO 대체 재료를 찾기 위한 연구가 알루미늄 또는 갈륨이 도핑된 산화아연(Al or Ga-doped ZnO, AZO, GZO)을 중심으로 활발히 이루어지고 있다3,4).

AZO 필름을 합성하는 방법으로는 졸-겔법,5) 펄스레이저 증착법(PLD),6) 마그네트론 스퍼터링법,7) 유기금속 화학기상증착법(metal organic chemical vapor deposition, MOCVD)8,9) 등이 있는데, MOCVD 법은 대면적에 비교적 균일한 두께의 필름을 증착할 수 있다는 장점이 있어서 더욱 매력적인 방법이다.

본 연구에서는 Si(100) 기판 위에 diethyl zinc(DEZ)와 N-methylpyrrolidine alane(MPA)을 각각 Zn, Al 원소를 위한 전구체로 사용하여 MOCVD 법으로 AZO 박막을 합성하였다. 증착된 필름의 성장속도와 전기적 특성을 향상시키기 위해 플라즈마를 인가하였는데, 특히 직접 플라즈마와 간접 플라즈마 조건을 각각 구현하여 그 영향을 살펴보았다.

2. 실 험

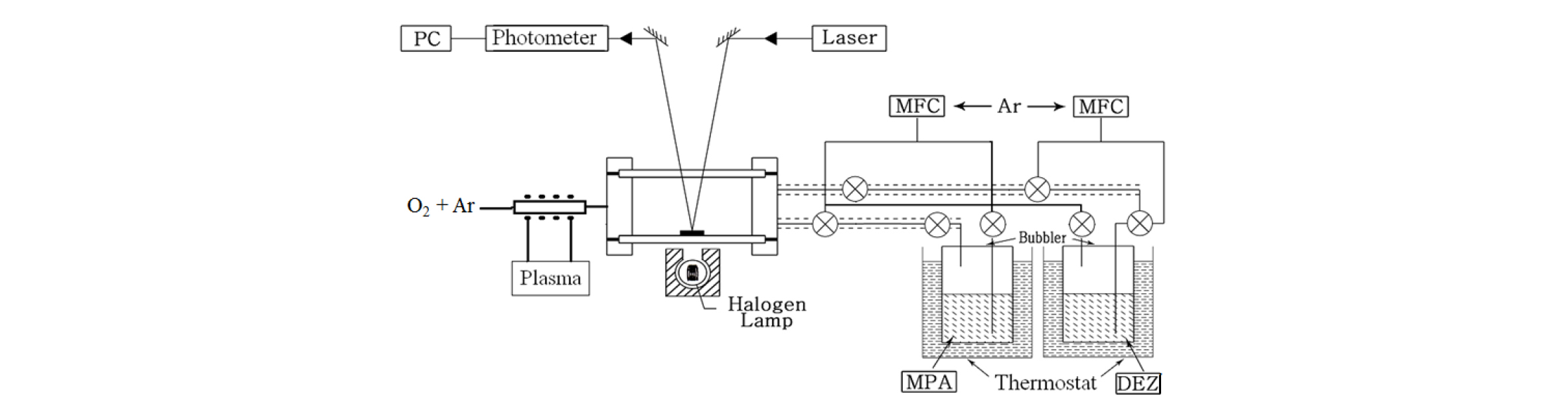

본 연구에서 사용한 플라즈마 향상 유기금속화학기상증착법(PE-MOCVD) 장치의 개략도를 Fig. 1에, 실험에서 변화시킨 주요 변수들을 Table 1에 나타내었다.

Table 1 Experimental conditions

| Parameter | Range | |

| Mixing ratio | DEZ | 1 |

| MPA | 0 ∼ 0.09 | |

| O2 | 50 | |

| Ar | 100 | |

| Total flow rate (sccm) | 30 | |

| Pressure (Pa) | 40 | |

| Tsub (°C) | 300 | |

반응기는 크게 3 부분으로, DEZ와 MPA 등 전구체를 공급하기 위한 버블러 부분, 산소와 아르곤을 공급하며 플라즈마를 인가하기 위한 부분, 실제 AZO 필름 증착반응이 진행되는 MOCVD 반응기로 구성되어 있다. MOCVD 반응기의 윗면과 아랫면은 석영 유리를 두어 레이저 빛(표면반사도 측정용)과 할로겐 램프 빛(기판 온도 조절용)이 통과할 수 있도록 하였다. AZO 합성을 위한 전구체인 DEZ와 MPA는 각각 용액이 담긴 버블러에 아르곤 기체를 흘려 반응기로 유입하였다. 산소 기체는 전구체 라인과 별도의 공급라인을 통해 아르곤과 함께 유입하였다. MOCVD 반응에서 플라즈마 인가 효과를 살펴보기 위해 산소 공급 라인 중간에 석영관(직경 3 cm, 길이 20 cm)을 설치하고 RF 코일을 감아 유도결합형 플라즈마를 발생시켰다.

필름 증착용 기판은 Si 웨이퍼를 사용하였다. 반응이 진행되는 동안 시편 표면에 레이저 빛을 조사하여 반사한 빛을 포토다이오드로 검출하여 표면반사율 변화를 실시간으로 측정하였으며, 주기적인 반사도 변화를 분석하여 성장속도를 구할 수 있었다.

Table 1에 보인 바와 같이, 반응압력 40 Pa, 기판 온도 300℃, 총 유량 30 sccm의 동일한 조건에서 Al/Zn 혼합비를 0∼9 mol% 변화시켜 AZO 필름을 합성하였으며, 플라즈마 인가에 따른 효과를 검토하였다. SEM, XRD, 4-포인트 프로브 등을 사용하여 증착된 필름의 표면 형상 및 제반 물성을 측정하였다.

3. 결과 및 고찰

3.1 Al/Zn 혼합비의 영향

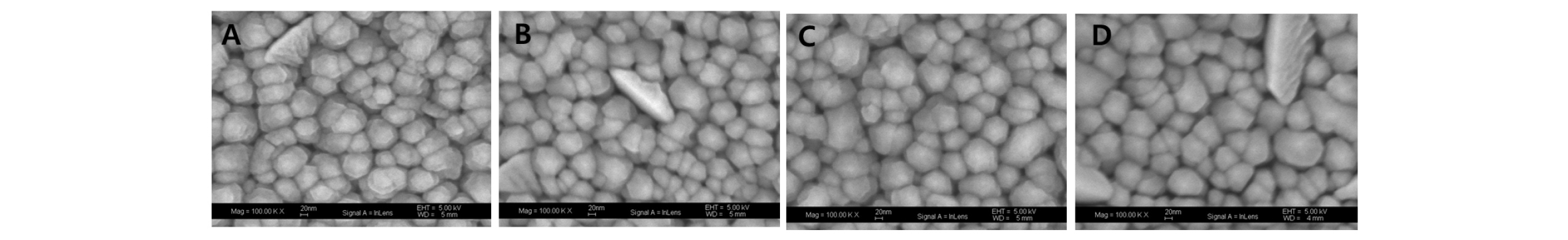

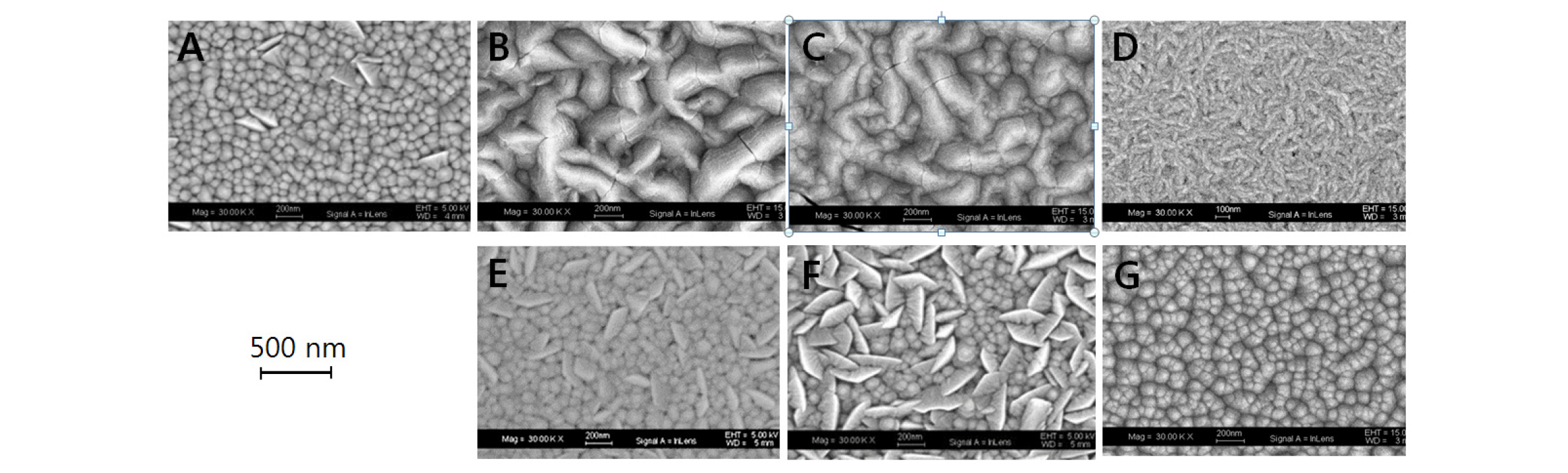

Al/Zn 혼합비를 0, 3, 6, 9 mol%로 변화시켜 AZO 필름을 합성하였으며. 각 반응조건에서 증착된 필름의 SEM 사진을 Fig. 2에 보였다. Al 전구체(MPA)를 전혀 혼입하지 않은 ZnO 필름의 경우(A)를 보면, 대체로 둥글둥글한 형상을 하고 있다. 그러나 부분적으로는 결정면이 군데군데 발달한 모습을 볼 수 있으며, 가끔씩 조개껍질과 같은 모양의 결정이 생성되기도 하였다. Al을 3∼9% 공급하여 증착한 필름(B∼D)도 큰 차이를 보이지는 않았는데, 이는 다른 반응 조건이 모두 동일한 조건에서 Al 공급량만 소량 달라졌기 때문으로 여겨진다.

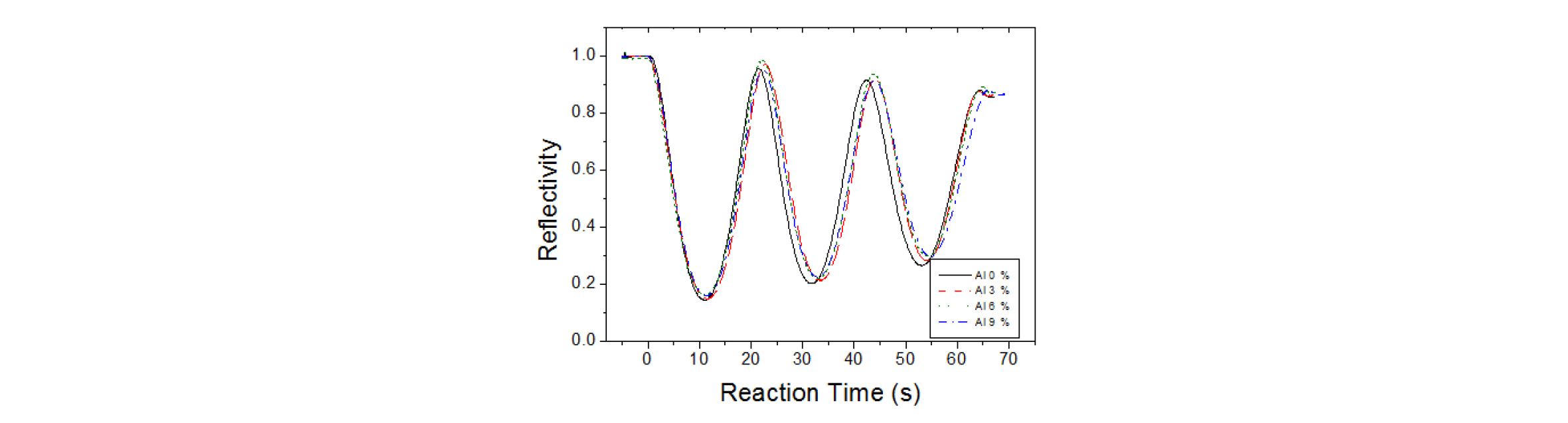

필름 증착반응 중 실시간으로 측정한 기판 표면반사도 변화 결과를 Fig. 3에 나타내었다. 필름이 증착되면 표면반사도는 감소-증가를 반복하는 패턴을 보인다. 이는 투명한 필름의 두께가 변할 때 나타나는 전형적인 간섭 현상으로, 인접한 최소(혹은 최대) 반사도를 보이는 두 점 사이의 거리, d를 다음 식으로부터 구할 수 있다10).

| $$d=\frac{N\lambda}{2n\cos\theta}$$ |

여기서 N은 반복 횟수, λ는 레이저 빛의 파장(625 nm), n은 매질의 굴절률(ZnO의 경우 2.0), θ는 입사각(8.5°)을 대입하면, d는 160 nm에 해당하였다. Fig. 3에서 최소반사도를 보이는 인접한 두 점 사이의 거리만큼 증착되는데 소요된 시간은 약 23초 내외이었다.

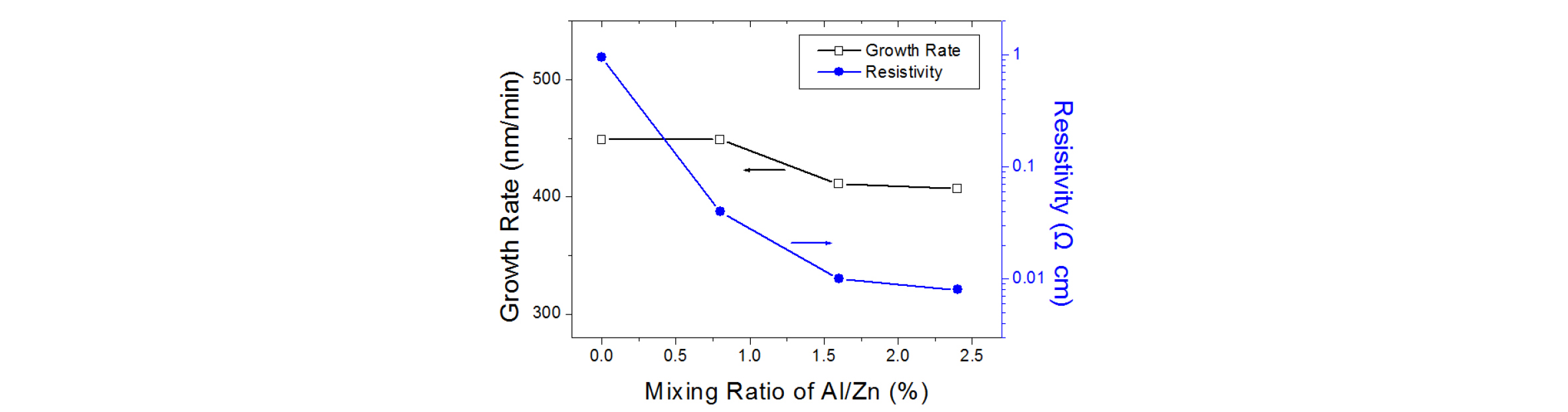

Fig. 3의 결과로부터 구한 필름의 성장속도와, 4-포인트 프로브를 이용하여 측정한 필름의 비저항을 Fig. 4에 함께 나타내었다. Al을 혼합하지 않은 ZnO 필름의 경우에는 449 nm/min의 성장속도를 보이는데, Al/Zn 혼합비 9%에서는 407 nm/min로 약 10% 정도 감소하였다. 한편 필름의 비저항은 0.95 Ωcm 에서 Al/Zn 혼합비 9%의 경우 8.0×10-3 Ωcm로 크게 감소하였지만, 투명전극으로 사용하기에는 다소 높은 비저항 값을 보였다.

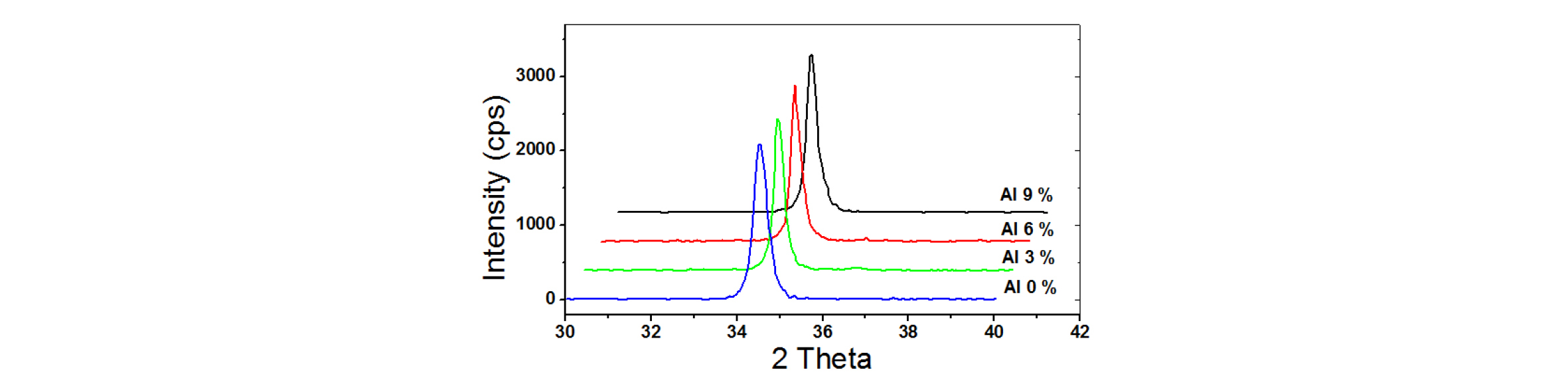

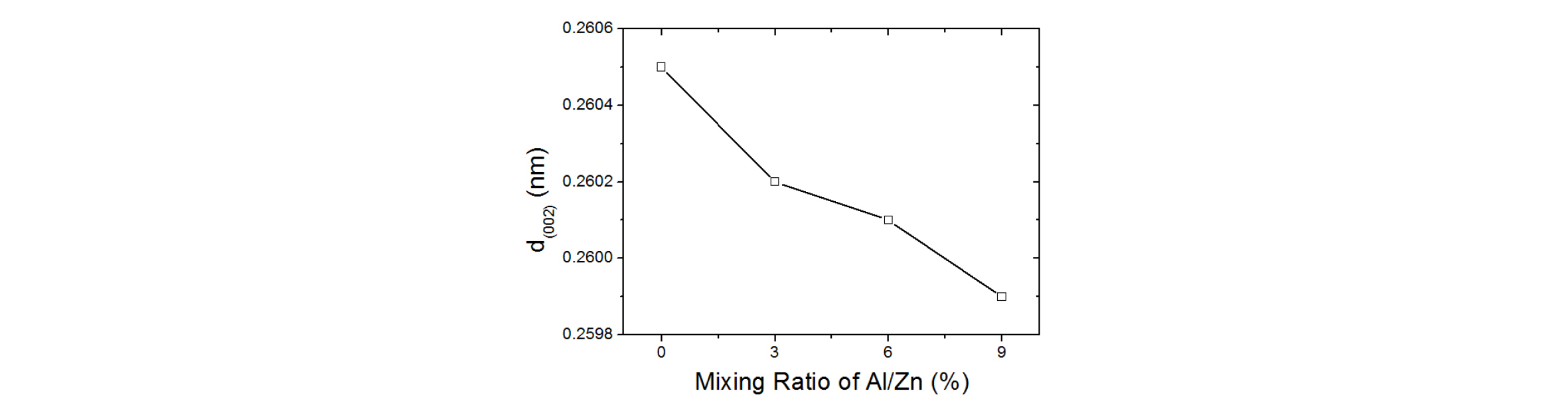

필름의 XRD 분석 결과를 Fig. 5에 보였다. MOCVD에 의해 합성된 ZnO 필름은 (002)면 우선성장을 하는 것으로 알려져 있다11). 본 연구에서 증착된 필름도 2θ 34.42° 부근의 (002)면 피크만이 검출되었다. Al/Zn 혼합비가 변해도 XRD 회절피크는 거의 비슷하게 검출되었지만, (002)면 피크의 2θ값은 미세하게 변하며 특정한 경향을 보였다. ZnO (002)면의 2θ값과 Bragg 식(nλ=2dsinθ)을 이용해 구한 면간거리 d(002)를 Fig. 6에 나타내었다.

Al을 전혀 혼입하지 않은 ZnO 필름의 (002) 피크의 2θ 값은 34.420°에서 검출되었는데, 이는 JCPDS 값인 34.419°와 거의 일치하였다. Al/Zn 혼합비가 증가하면 2θ값도 점차 증가하여 Al/Zn 9%에서는 34.492°에서 검출되었으며, (002) 면간거리는 0.2605 nm에서 0.2599 nm로 약간 감소하였다. 이는 Zn 위치에 치환되어 들어가는 Al3+ 이온의 반경(0.51 Å)이 Zn2+ 이온의 반경(0.74 Å)보다 작기 때문이라고 설명할 수 있다.

3.2 플라즈마 인가의 효과

MOCVD에 의한 AZO 필름 합성에서 플라즈마 인가 효과를 살펴보기 위해 산소 공급 라인에 유도결합형 플라즈마를 발생시켰다(Fig. 1 참고). 산소와 아르곤 기체가 플라즈마 영역을 지나면서 활성화된 후 MOCVD 반응기로 들어오게 되며, 플라즈마 출력이 큰 경우에는 MOCVD 영역에서도 플라즈마 글로우가 발생하기도 하였다. MOCVD 영역에서 플라즈마 글로우가 생성되는 직접 플라즈마(direct plasma) 방식은 과도한 에너지 입자가 생성되어 오히려 나쁜 영향을 미치기도 한다. 이때 석영관 플라즈마 반응기와 MOCVD 반응기 사이에 접지된 철망을 설치하면 두 반응기 사이를 전기적으로 분리할 수 있어 직접 플라즈마 상황을 피할 수 있으며, 이를 간접 플라즈마(indirect plasma) 혹은 원격 플라즈마(remote plasma) 방식으로 부른다. 본 연구에서는 철망 설치 여부에 따라 직, 간접 플라즈마를 생성시켜 그 영향을 살펴보았다.

기판 온도 300℃, DEZ:O2:Ar 혼합비 = 1:50:100, 총 유량 30 sccm, 반응압력 40 Pa로 동일하게 하고, MPA/DEZ 혼합비 9% 조건에서 플라즈마 인가 출력을 50, 100, 150 W로 변화시켰으며, 간접, 직접 플라즈마 조건에서 AZO 필름을 합성하였다. 각 반응조건에서 증착된 AZO 필름의 SEM 사진을 Fig. 7에 보였다.

(A) no plasma (B) 50 W (C) 100 W (D) 150 W : direct plasma (E) 50 W (F) 100 W (G) 150 W : indirect plasma사진 중 (A)는 플라즈마를 인가하지 않은 경우이고, (B)∼(D)는 직접 플라즈마 조건에서, (E)∼(G)는 간접 플라즈마 조건에서 증착된 필름이다. 플라즈마를 인가하지 않은 (A)에서는 수십 nm 크기의 입자들이 성장하였고, 군데군데 200 nm 크기의 조개껍질 모양의 결정이 관측되었다. 그런데 플라즈마 인가한 경우의 필름의 형상은 크게 달라졌는데, 특히 직접 플라즈마를 50, 100 W 인가한 (B), (C)에서는 500 nm 크기의 무정형 덩어리로 성장하였으며, 150 W를 인가한 (D)에서는 다시 입자의 크기가 수십 nm로 현저히 작아졌다.

간접 플라즈마 50, 100 W 조건에서 증착된 필름에서도 입자의 크기가 증가하였을 뿐만 아니라, (A)에서 군데군데 보이는 조개껍질 모양의 결정이 점차 많이 관측되었다. 그러나 150 W에서는 조개껍질 결정이 다시 거의 사라졌다. 즉 플라즈마 인가 여부 및 직, 간접 플라즈마 방식에 따라 증착된 AZO 필름의 표면 형상은 크게 달라짐을 확인할 수 있었다. 이는 플라즈마 인가에 의해 DEZ, MPA, 산소, 아르곤 등이 활성화되어 AZO 증착반응에 영향을 미치기 때문이라고 여겨진다.

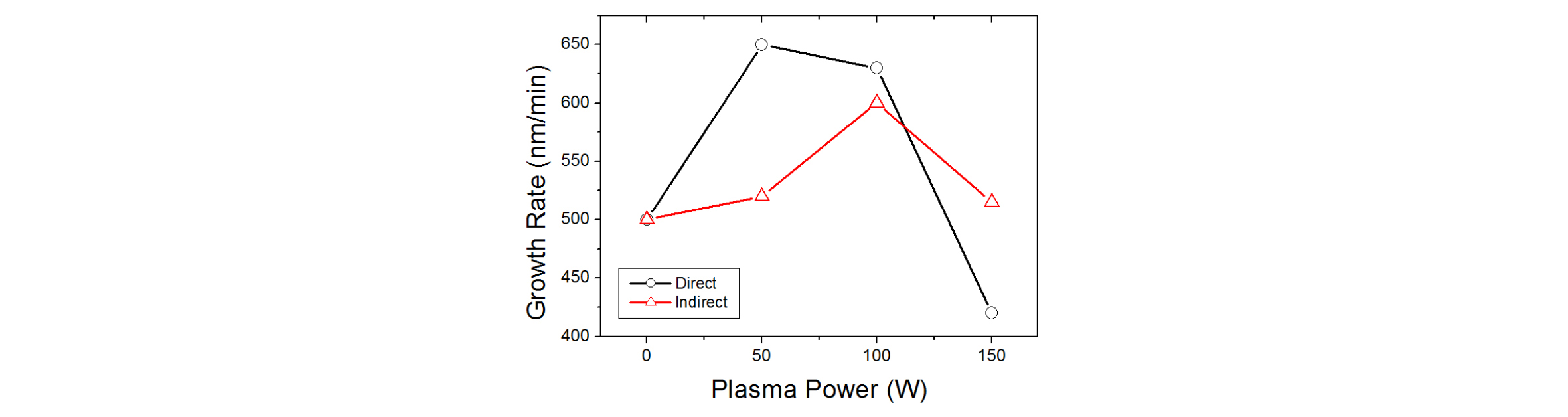

각 조건에서 성장한 필름의 증착속도와 비저항 분석 결과를 Figs. 8과 9에 각각 보였다. 플라즈마를 인가하지 않은 경우의 성장속도는 500 nm/min인데 비해 직접 플라즈마 50, 100 w에서는 각각 650, 630 nm/min로 크게 증가하였다가 150 W의 고출력 플라즈마 조건에서는 420 nm/min로 플라즈마를 인가하지 않은 경우보다 오히려 작은 값으로 감소하였다. 간접 플라즈마 조건에서는 100 W에서 600 nm/min의 최고값을 보이고, 150 W에서는 515 nm/min로 다시 감소하였다. 즉 50∼100 W의 플라즈마 조건에서는 성장속도가 상당히 증가하지만 150 W에서는 오히려 나빠지는 결과를 보였다.

이는 직접 플라즈마 조건에서는 플라즈마 영역에서 생성된 플라즈마 글로우가 MOCVD 영역까지 이동하는 현상이 발생하는데, 고출력으로 갈수록 그 현상은 더 심해졌다. 고출력 플라즈마 조건에서 성장속도가 감소하는 이유는 이러한 과도한 에너지 입자에 의해 증착된 필름이 오히려 식각되거나, 혹은 과도한 에너지 입자들이 기상 반응을 일으키는 것으로 여겨진다. 심지어 간접 플라즈마 조건에서도 150 W의 고출력의 경우 일부 글로우가 철망을 통과하여 MOCVD 영역에서 관측되었는데, 간접플라즈마 150W 조건에서 필름 성장속도가 감소한 결과와 잘 부합된다. 즉 마일드한 조건의 저출력 플라즈마는 필름 성장속도를 향상시키지만 과도한 고출력 플라즈마는 오히려 성장속도를 저하시켰다.

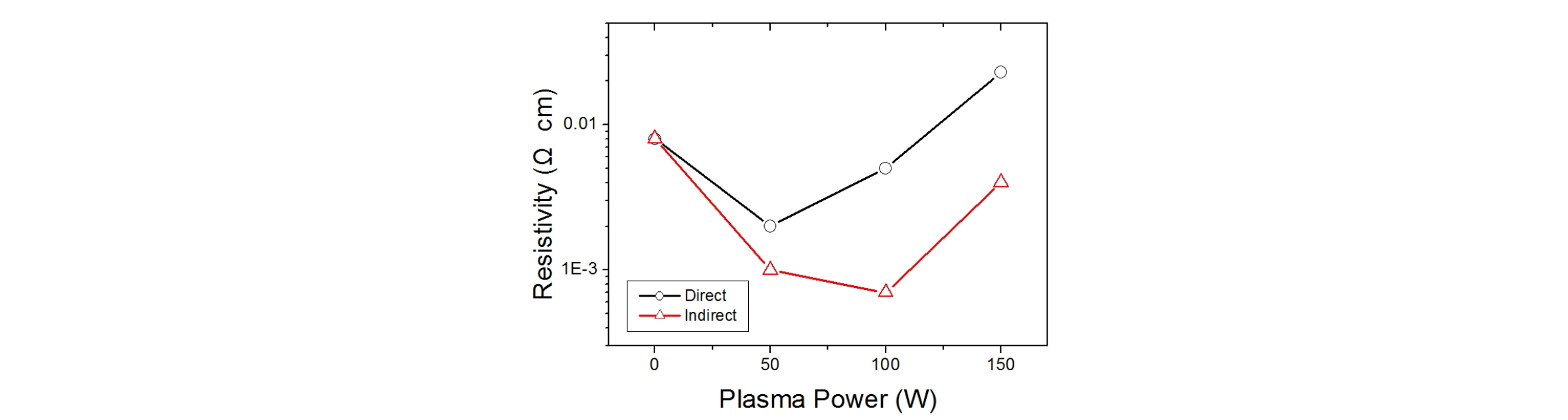

한편 플라즈마 인가 조건에서 증착된 필름의 비저항은 플라즈마 인가에 의해 크게 감소하였다. 플라즈마를 인가하지 않은 AZO 필름의 비저항은 8.0×10-3 Ωcm이었는데, 직접 플라즈마 50 W에서는 2.0×10-3 Ωcm로 1/4로 감소하였다. 특히 간접플라즈마 100 W 조건에서 7.0×10-4 Ωcm로 크게 감소하여 투명전극으로 사용할 수 있는 수준에 도달하였다. 그러나 그 이상의 고출력 영역에서는 비저항값이 다시 증가하는 현상을 보였다. 즉 비교적 낮은 출력의 플라즈마 인가는 AZO 필름의 성장속도 및 전기적 특성에 좋은 영향을 미치며, 특히 간접 플라즈마를 인가할 경우 더욱 효과적이었다. 그 이유는 플라즈마 조건에 의해 Al 도핑량이 달라져 캐리어 농도가 증가하거나 혹은 이동도가 변화했으리라 여겨지며, 추후 연구를 통해 확인하고자 한다.

본 연구에서는 기판으로 Si을 사용하였지만, 장치를 일부 수정하여 향후 얇은 스틸이나 폴리머 등 플렉시블 기판에의 응용에 대해 연구를 진행할 계획이다. 특히 폴리머 기판을 사용하기 위해서는 반응온도를 100℃ 이하로 낮추고 플라즈마 효율을 극대화할 필요가 있다고 여겨진다.

4. 결 론

Si(100) 기판 위에 DEZ, MPA를 전구체로 하여 MOCVD 법으로 AZO 박막을 합성하였으며, Al/Zn 혼합비, 플라즈마 출력을 변화시켜 실험한 결과 다음과 같은 결론을 얻었다.

(1) Al/Zn 혼합비를 0∼9%까지 변화시켜 합성한 필름의 표면형상은 크게 변화하지 않았다.

(2) Al/Zn 혼합비 9%에서 AZO 필름의 성장속도는 10% 정도 감소하였고, 비저항은 0.95 Ωcm에서 8.0×10-3 Ωcm로 크게 감소하였다.

(3) XRD 분석 결과 Al/Zn 혼합비가 증가하면 ZnO 필름의 (002)면의 면간거리는 약간 감소하였다.

(4) 산소 공급라인에 유도결합형 플라즈마를 인가한 결과, 비교적 낮은 출력의 경우에는 AZO 필름의 성장속도 및 전기적 특성이 크게 향상되었다. 특히 간접플라즈마 100 W에서 비저항이 7.0×10-4 Ωcm로 크게 감소하여, 투명전극으로 사용할 수 있는 수준에 도달하였다.