1. 서 론

1.1 연구 배경 및 목적

1.2 연구 방법

2. 페놀 폼 단열재

2.1 페놀폼 단열재의 특성

2.2 장기성능을 위한 가속화 시험방법

3. 가속화 시험에 따른 장기성능

3.1 시험방법

3.2 시험결과 및 분석

4. 결 론

1. 서 론

1.1 연구 배경 및 목적

건물에서 에너지소비는 지속적으로 증가하고 있으며 이에 따라 건축물의 에너지절약설계기준 및 건물 외피의 단열규정은 꾸준히 강화되고 있다. 또한, 최근 몇 년 사이 건축시장에서는 우수한 단열성능과 내화성능을 동시에 만족시키는 새로운 단열재들이 소개되고 있다. 이러한 단열재 중 페놀폼(Phenolic Foam; PF) 단열재는 열전도율이 약 0.018 ~ 0.020 W/(m · K) 수준으로 기존의 일반 단열재와 비교하여 우수한 단열성능을 가지며 준불연 단열재로서 건물의 외단열 시스템에 널리 사용되고 있다.

단열재는 시간이 지남(경시변화)에 따라 단열성능이 저하되며 단열성능 저하는 건물의 냉난방 부하에 직접적인 영향을 미치는 요소이다. 특히, 고성능 단열재의 경시변화에 따른 단열성능의 변화에 대한 검토는 건물의 수명을 고려할 때 반드시 필요하며 단열재의 장기성능에 대한 분석 및 예측은 매우 중요하다. 그러나 건축시장에서 적용이 확대되고 있는 페놀폼 단열재의 경시변화에 따른 단열성능 변화 및 장기성능에 대한 연구는 미진한 실정이다.

본 연구의 목적은 페놀폼 단열재의 장기성능을 위해 국내외 표준시험 방법에 따라 가속 노화시험을 수행하고, 그에 따른 페놀폼 단열재의 장기성능을 비교 분석하는 것이다.

1.2 연구 방법

본 연구는 국내 생산된 페놀폼 단열재의 장기성능 예측을 위해 2가지 시험표준, 국내 KS M ISO 11561 단열재의 경시변화-독립기포 플라스틱의 열저항의 장기변화 결정(실험실 가속 시험법)과 국외 BS EN 13166 『Thermal insulation products for buildings – Factory made phenolic foam (PF) products – Specification』표준에 근거하여 가속화 시험을 수행하였으며, 각 표준에서 제시하고 있는 단열재의 장기성능 예측 평가법에 따라 장기성능을 분석하였다. 이를 위해 가속화시험을 통해 페놀폼 단열재의 열전도율을 측정하였고, 각 표준시험 평가방법에 따라 페놀폼 단열재의 25년 후 열전도율을 산정하고 장기성능 특성을 비교 분석하였다.

2. 페놀 폼 단열재

2.1 페놀폼 단열재의 특성

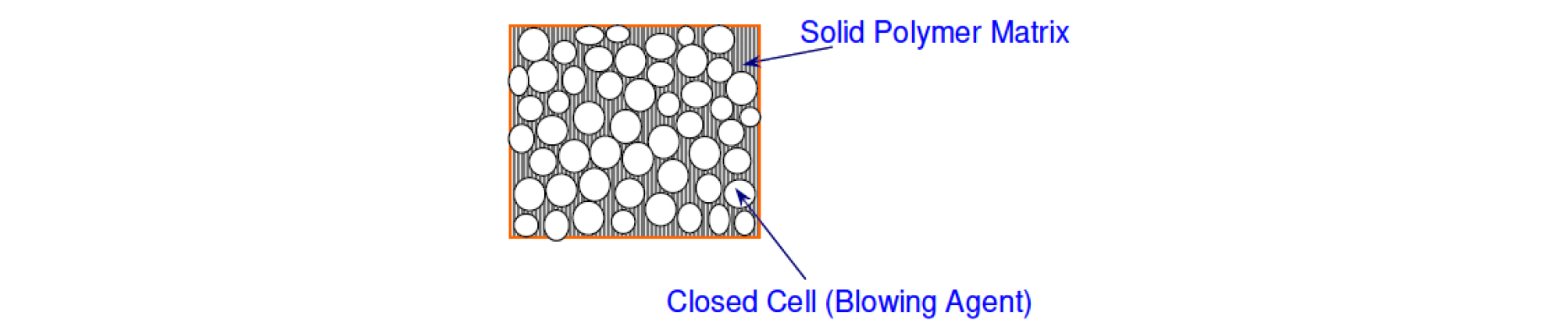

페놀폼 단열재는 페놀수지를 발포제(blowing agent) 및 경화제와 혼합하고 발포시킨 후 경화 및 건조 과정을 거쳐 생산되며, 높은 비율의 수많은 독립기포(Closed cell)로 구성되어있는 고밀도의 단열재이다1). 페놀폼 단열재를 구성하고 있는 주요 구성요소는 Fig. 1과 같으며 폴리머 매트릭스와 가스가 충전되어 있는 독립기포 구조이다. 제조 공정을 통해 페놀폼 단열재를 구성하고 있는 독립기포 내부에는 발포제가 채워지게 되며, 일반적으로 사용되는 발포제는 열전도도가 공기보다 낮은 발포제를 사용한다. 페놀폼 단열재는 발포제의 종류에 따라 단열성능에 영향을 줄 수 있으며2) 공기보다 열전도도가 낮은 발포제를 사용하여 독립기포를 형성하고 그 크기를 균일하게 발포경화 하는 것이 페놀폼 단열재의 단열성능을 결정하게 된다. 또한, 페놀폼 단열재 내부에서 발포제의 잔류시간 또한 페놀폼 단열 특성에 영향을 주는 요소 중 하나로 여겨지고 있다3),4).

그러나 발포 이후에 공기 중의 질소, 산소 등 가스 성분이 셀 내부로 확산되고, 이로 인해 셀 내부의 가스압력이 증가함으로써 열전도도가 증가할 수 있다. 이러한 셀 내부의 가스 확산은 확산계수에 따라 영향을 받는다. 즉, 이러한 변화는 온도, 공기 구성요소의 이동 방향에 있는 셀의 유효직경 및 폴리머 고분자 재질의 성질에 영향을 받는다.

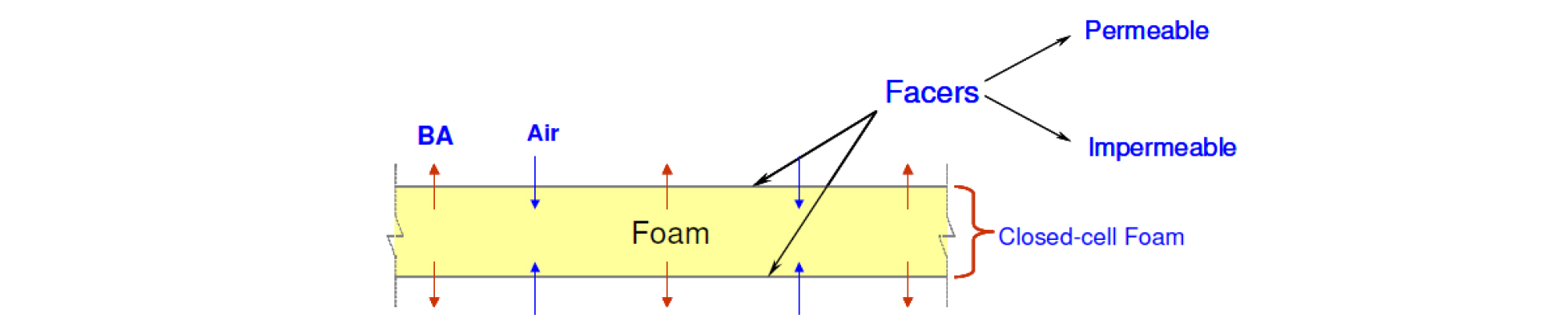

독립기포 단열재는 시간이 지남에 따라 공기 중의 질소와 산소가 단열재의 기포 속으로 침투하게 되며 독립기포 내부에 있는 발포제가 독립기포 밖으로 빠져나오게 되면서 단열재의 단열성능이 저하되는데 이것을 가속화라고 부른다(Fig. 2). 가속화는 폼 매트릭스의 특성, 셀구조, 노출조건, 단열재의 밀도 및 두께, 제조공정 등 다양한 요소들에 의해 발생한다4).

2.2 장기성능을 위한 가속화 시험방법

(1) KS M ISO 11561

KS M ISO 11561『단열재의 경시변화-독립기포 플라스틱의 열저항의 장기변화 결정(실험실 가속 시험법)』표준5)은 경시변화에 따른 독립기포 플라스틱 단열재의 열저항 감소를 결정하기 위하여 가속화 시험법을 제시하고 있으며, 이를 통해 단열재의 25년 후 열저항 값을 산정할 수 있다. 이 표준에서는 단열재의 장기변화를 예측하기 위해 2가지의 시험방법을 시험방법 A 슬라이스 기법과 시험방법 B 스케일링(scaling)기법으로 구분하여 설명하고 있다(Table 1).

Table 1 KS M ISO 11561 Accelerated test methods

슬라이스 기법과 스케일링 기법은 얇은 시편의 재료적 물성이 실험하고자 하는 재료의 물성과 동일하다는 가정 하에 이루어진다. 즉, 이는 실험하는 단열재의 두께가 감소하여도 단열재의 유효 확산계수와 초기 발포가스 함유량은 동일하다는 가정 및 1차원적 가스 확산이 지배적 요인이라는 근거에 기반 한다.

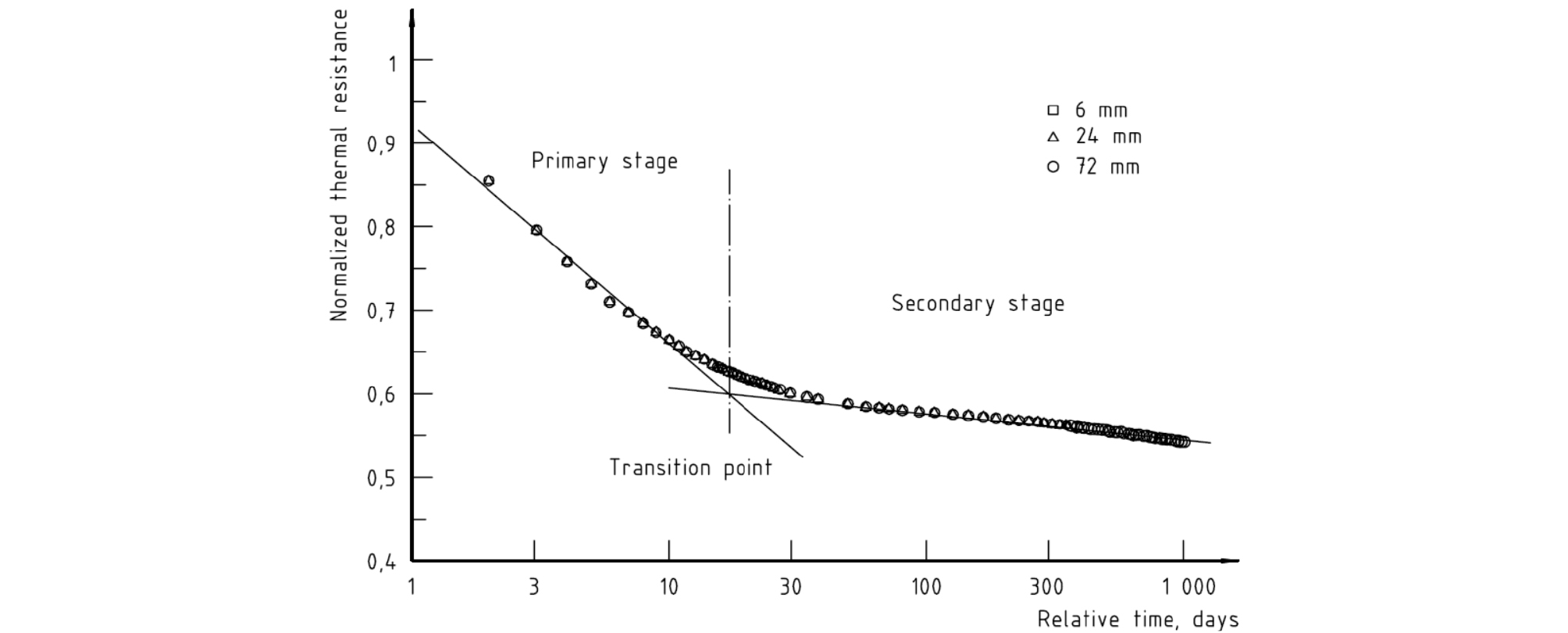

시험방법 A 스케일링 기법은 측정하고자 하는 어느 시점에서 열저항 변화를 측정하는 방법으로, 시험하고자 하는 단열재의 심재부분을 10 ± 0.5 mm 두께로 슬라이스하고 50 mm로 적층하여 일정 시간 간격마다 열저항 Rt을 측정한다. 측정된 열저항을 이용하여 상대 열저항 비율(Rt/R0; 시간 t 이후 시편의 열전도저항/초기 열전도저항)을 계산하고 Fig. 3과 같이 시간을 x축으로 하여 전이점(Transition point)을 넘어 일정한 상태의 선형관계에 도달할 때까지 반복 시험을 통해 도표화 한다.

Fig. 3.

Relative thermal resistance of three thicknesses of a cellular plastic foam after application of a scaling factor8)

KS M ISO 11561 표준은 가속시험을 통해 단열재의 시간에 따른 열저항 변화를 산출하여 단열재의 장기성능을 예측하는 방법을 포함하고 있다. 시간에 따른 단열재의 열저항 예측 방법은 일정 시간 간격마다 시편의 열저항을 측정하여 상대 열저항 비율을 계산한다. 그리고 스케일링 인자를 통해 식(1), (2)에서 구한 값을 사용하여 규정된 시간 동안 시료의 원래 두께에 대한 열저항을 산출하는 방식으로 25년 후 단열재의 열저항을 구할 수 있다.

가속화 시험을 통해 상대 열저항 비율의 도표화 작업이 끝나게 되면 다음 식(1), (2)를 통해 기존 시험하고자 했던 두께의 단열재의 25년 후 열저항 값을 구할 수 있다.

| $$S=d_0^2/d^2$$ | (1) |

| $$t=t_0S$$ | (2) |

식 (1)을 통해 기존 두께의 단열재와 가속화 시험에 사용된 시편의 두께를 이용하여 스케일링 인자를 구할 수 있다. 그 후 구해진 스케일링 인자를 식 (2)와 같이 25년(9125일)의 시간을 곱하여 상당시간을 구할 수 있으며 구해진 상당시간을 10mm 시편에서 구한 곡선에 적용하여 25년 후 단열재의 열저항 값을 구할 수 있다.

시험방법 B 는 단열재의 표면을 가공하거나 처리하지 않은 상태에서 시편을 제작하여 시험하는 방법이며 시편은 시험방법 A와 동일하게 슬라이스하고 91 ± 7일 동안 상온 조건에서 전처리하여 열저항을 측정하는 방법이다.

(2) BS EN 13166

유럽 표준인 BS EN 13166 『Thermal insulation products for buildings – Factory made phenolic foam (PF) products – Specification 』6)은 건축용 단열재로 공장에서 생산되는 페놀폼 단열재에 대한 요구사항들을 명시하고 있다. 이 규격은 페놀폼 단열재의 특성 및 시험방법, 적합성 평가 등을 포함하고 있으며, 단열재의 독립기포율에 따라 열가속화법과 슬라이스법으로 구분하고 있다(Table 2).

Table 2 BS EN 13166 Accelerated test methods

가속화 시험을 통해 페놀폼 단열재의 25년 후 열전도율 값은 다음 식(3)을 통해 계산할 수 있다. 식(3)의 열전도율 값 예측을 위한 초기 열전도율 값의 표준 편차 예측값()은 식(4)를 통해서 구할 수 있으며, 초기 열전도율 실험결과의 시험체 개수에 대한 요소 값(ki)은 BS EN 13166 에서 제시하고 있다.

| $$\lambda_{90/90}=\lambda_{mean,i}+k_i\times s_{\lambda i}+\triangle\lambda_a$$ | (3) |

| $$s_\lambda\sqrt{\frac{{\displaystyle\sum_{i=1}^n}\left(\lambda_i-\lambda_{mean}\right)^2}{n-1}}$$ | (4) |

Table 3은 본 연구에서 KS M ISO 11561과 BS EN 13166 표준에 따라 진행된 가속화 시험에 대한 주요 시험기준을 정리한 내용이다. 경시변화의 특성은 독립기포율과 셀(cell) 벽의 경계층 특성에 따른 원인이 크다고 할 수 있으며 KS M ISO 11561 방법은 단열재를 슬라이스하여 발포가스의 확산을 빠르게 유도하는 방법이다. 두 시험표준 모두 독립기포 발포단열재의 장기 열전도율 성능평가 방법을 다루고 있지만 KS M ISO 11561의 경우 독립기포율을 고려하지 않고 있다. BS EN 13166의 경우 단열재의 독립기포율에 따라 열가속화 방법과 슬라이스 방법 두 가지로 구분하여 평가하도록 제시하고 있다.

Table 3 Comparison of standard with accelerated test methods

두 시험규격을 비교해 보면, 가속화 조건은 슬라이스 방법(KS M ISO 11561)의 경우 상온조건에서 10 mm 슬라이싱 50 mm로 적층하여 91일간 열전도율을 측정하여 25년 후 변화된 장기 열전도율을 평가한다. 열가속화 방법(BS EN 13166)의 경우 70℃에서 175일간 또는 70℃에서 1주간 전처리 후 110℃에서 14일간 열전도율을 측정하여 25년 후 변화된 장기열전도율을 평가한다.

EN 13166 표준의 열가속화 시험에서 70℃의 시험조건은 모든 단열재에 적용이 가능하지만 110℃의 시험조건은 일반적인 폴리스티렌 단열재에는 적용이 불가능하다. 또한, 열가속화 시헙방법은 독립기포율이 90% 이상인 재료에 적용한다고 적시되어 있으며 발포제 종류 그리고 면재 유무에 따른 보정계수를 적용하여 좀 더 구체적으로 제시하고 있다.

페놀폼 단열재와 같이 독립기포율이 높고 미세한 발포체의 형성함으로써 단열성능을 유지하는 단열재에 대해 슬라이스하여 내부가스 방출을 유도하는 가속시험 방법은 독립기포율이 90% 이상 되는 미세 발포체를 파괴하는 것이며 단열재를 이루고 있는 핵심 요소에 대한 고려 없이 평가하는 방식이다. 기존 유기단열재와 같이 독립기포율이 낮은 open cell 구조의 단열재는 시간이 지남에 따라 내부가스 방출이 우려되며 이에 따른 단열성능 저하를 평가하기 위해 슬라이스를 통해 내부가스 방출을 유도하는 것이다.

페놀폼 단열재는 기존 유기 단열재와 달리 독립기포(closed cell)구조로, 단열재 원리의 기술적 특성을 고려하여 성능이 평가되어야 한다. 따라서 건축적으로 실제 환경에서 고려될만한 수준으로 가정되는 시험방법으로 장기성능을 평가하기 위해서는 KS M ISO 표준의 슬라이스 시험방법 보다 BS EN 표준의 열가속화 시험방법이 적절할 것으로 판단된다.

3. 가속화 시험에 따른 장기성능

3.1 시험방법

본 연구는 페놀폼 단열재의 장기성능을 분석하기 위해 KS M ISO 11561과 BS EN 13166 시험표준에 따라 각각 가속화 시험을 진행하였으며 시험결과에 따른 장기성능을 평가하기 위해 25년 후 열전도율을 계산하였다.

이를 위해 먼저, 페놀폼 단열재의 시험 전 열전도율을 측정하였으며 슬라이스 가속화시험(KS M ISO)과 열가속화 시험(BS EN)으로 구분하여 시험을 진행하였다.

가속화 시험을 위해 KS M ISO 11561 슬라이스(시험방법 B) 방법에 따라 페놀폼 단열재를 10 mm의 균일한 두께로 슬라이스하여 시험샘플을 제작하였으며 슬라이싱 후 표준환경 시험조건7)에서 175일 동안 20일 간격으로 열전도율 변화를 측정하였다. 이 표준에서 가속화 시험일수는 91일로 규정하고 있으나 BS EN 표준과 동일하게 175일간 시험을 수행하였다.

BS EN 13166 표준에 따른 시험의 경우, 페놀폼 단열재는 독립기포율 90% 이상의 단열재로서 열가속화(시험방법 2) 시험법에 따라 시험 되었으며 KS M ISO 표준과 동일한 두께와 크기의 시험샘플에 대해 온도 70℃에서 방치한 후, 온도 23 ± 2℃, 상대습도 50% ± 5%에서 일정한 무게로 조절 후 열전도율이 측정되었다.

3.2 시험결과 및 분석

(1) 장기성능 측정시험 결과

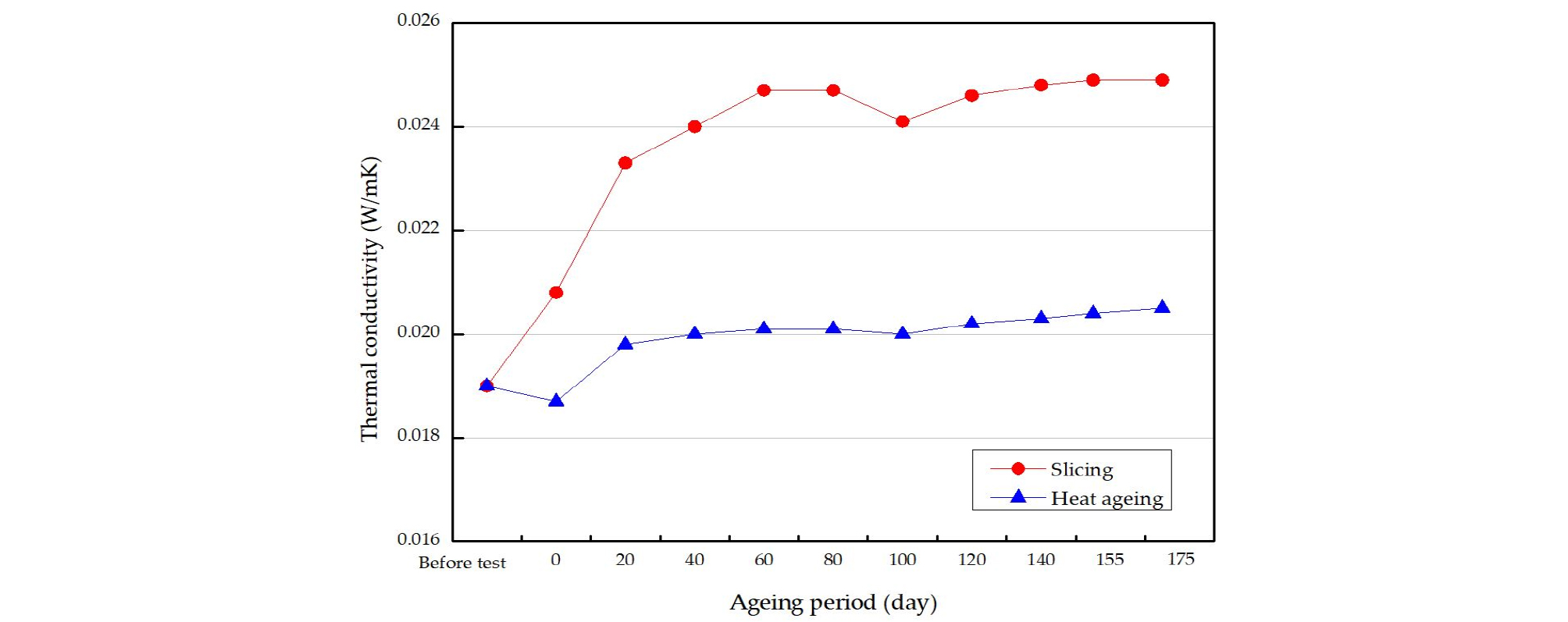

Fig. 4는 가속시험 조건(KS M ISO 및 BS EN)에 따른 초기 및 장기 열전도율로서 175일 동안의 시험결과를 나타낸 것이다. 페놀폼 단열재의 시험 전 열전도율은 0.019W/(m · K)로 측정되었으며 슬라이스 가속, 열가속 시험에서 각각 초기 열전도율은 0.0208, 0.0187 W/(m · K) 으로 각각 나타났다. 슬라이스 가속시험에서는 초기 열전도율 0.0208 W/(m · K) 에서 91일 후 0.0241, 175일 후 0.0249 W/(m · K)로 나타났으며 단열성능이 초기 열전도율대비 최종 19.7% 저하 되었다. 열가속화 시험에서는 초기 열전도율 0.0187 W/(m · K), 175일 후 0.0205 W/(m · K)로 단열성능이 초기 열전도율대비 9.6% 저하되었다(Table 4).

Table 4 Measurement results of thermal conductivity

그래프에서 보면, 슬라이스 가속시험 방법은 가속시험이 시작되고 80일까지 열전도율이 지속적으로 증가하다 100일 이후 일정하게 나타나는 것을 알 수 있다. 반면, 열가속 시험에서는 가속시험이 시작되고 20일 후 눈에 띄게 상승하였고 이후부터는 일정하다가 100일 이후부터 다시 소폭 상승되는 것을 알 수 있다.

KS M ISO 와 BS EN 의 두 시험방법에 따른 열전도율 변화를 비교해 보면, 전반적으로 슬라이스 가속화 시험방법(KS M ISO)에서 열전도율 변화폭이 큰 것을 알 수 있다. KS M ISO 11561 및 BS EN 13166 부속서 C의 시험방법은 모두 25년 후 경시변화 열전도율을 추정하여 측정하는 방법으로 가속시험조건별 모두 유사한 결과를 나타내야 하지만, 측정방법 및 원재료, 생산방법, 셀의 형태(Open cell, Closed cell) 등에 따라 경시변화 차이가 나타나는 것을 유추할 수 있다.

(2) 열전도율 변화(25년) 및 장기성능 예측결과

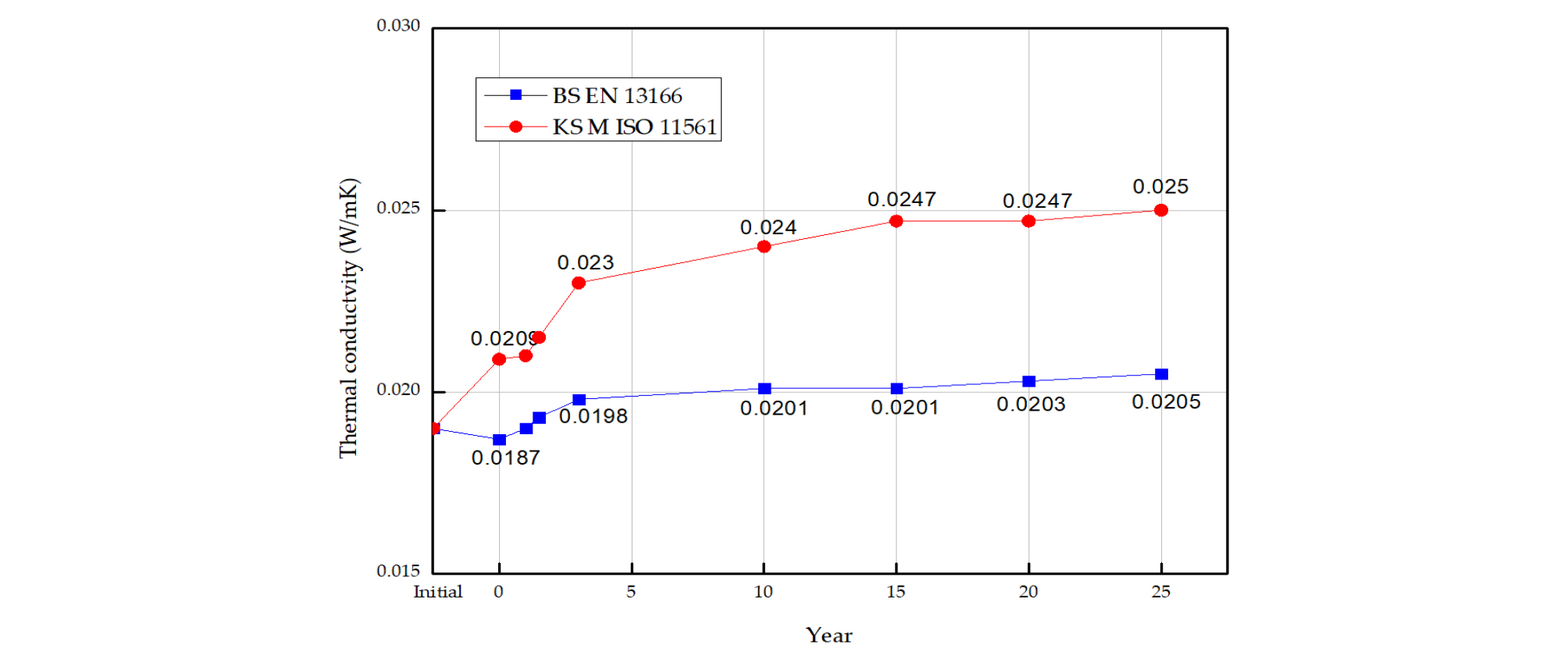

Fig. 5는 BS EN 13166과 KS M ISO 11561 표준에 따라 진행된 가속화 시험조건에서 열전도율 측정결과에 근거하여 계산된 페놀폼 단열재의 25년 후의 장기 열전도율 값을 나타낸 그래프이다. 페놀폼 단열재의 가속화 시험 전 열전도율은 0.0190 W/(m · K)로 측정되었으며 가속화 시험 시작 직후부터 열전도율이 다르게 나타나 25년 후 열전도율 변화가 차이가 있는 것을 확인할 수 있다. 두 시험표준에 따른 가속화 시험을 위한 슬라이스 유무에 의한 시료의 상태만으로 가속화 시험 초기 열전도율은 다르게 나타난 것을 확인할 수 있다.

KS M ISO 11561표준과 BS EN 13166 표준의 가속화 시험기준에 따른 초기 열전도율은 각각 0.0209 W/(m · K), 0.0187 W/(m · K) 로 나타났다. 따라서 KS M ISO 표준에 따른 열전도율이 BS EN 표준에 따른 열전도율보다 높은 것으로 분석되었으며 BS EN 13166 의 열가속화법에 따른 가속화 시험 초기 열전도율은 가속화 시작 전 열전도율과 유사한 것으로 분석되었다.

BS EN 13166 의 슬라이싱 시험법은 슬라이싱으로 손상된 표면층에 대해 보정하는 내용이 포함되어있다. 시험 샘플을 슬라이스로 절단하면 시험재료 표면의 Open cell 함량이 증가하고 슬라이스한 시편의 유효두께가 줄어든다. 이러한 유효두께 감소를 보정하기 위해 슬라이스 시편의 가속시험 초기 열전도 값에서 시험 전 열전도율 값을 공제하여 보정하며 이때 보정은 0.001 W /(m · K)를 초과해서는 안된다고 명시하고 있다. 페놀폼 단열재는 슬라이스 시험법의 유효두께 보정에 따른 보정값이 0.0021 W /(m · K)로, BS EN 표준에서 명시하는 0.001 W/(m · K)을 초과하기 때문에 슬라이스 시험법에 적용될 수 없다.

이러한 분석결과로부터, 슬라이스 가속시험법은 시편의 슬라이스로 인해 성능저하가 급격히 나타나는 단열재를 위한 장기성능 가속시험 방법으로 적합하지 않다는 것을 판단할 수 있다.

두 시험표준에 따른 1년 ~ 25년 까지의 예측된 열전도율 변화를 비교해 보면(Table 5), KS M ISO 표준에 따른 열전도율은 1년, 1.5년, 3년, 10년, 15년, 25년 후 0.021, 0.0215, 0.023, 0.024, 0.0247, 0.025 W/m K 로 분석되었다. 따라서 25년 후 페놀폼 달열재의 열전도율은 가속화 시험 전 열전도율 대비 31.6%, 시험시작 초기 열전도율 대비 19.6% 증가한 것으로 분석되었다. BS EN표준에 따른 열전도율은 1년, 1.5년, 3년, 10년, 15년, 25년후 0.019, 0.0193, 0.0198, 0.0201, 0.021, 0.0203, 0.0205 W/(m ·K) 로 분석되었다. BS EN표준에 따른 가속화 초기 열전도율은 가속화 시험 전과 유사한 수준으로 25년 후 열전도율은 9.6% 증가하였다.

Table 5 Comparison of long-therm thermal conductivity prediction results

따라서 BS EN 표준에 따른 장기성능 변화폭이 KS M ISO 표준에 따른 장기성능 변화폭보다 더 적은 것으로 분석되었으며 25년 후의 열전도율은 KS ISO 표준과 BS EN표준이 각각 0.0250 W/(m · K), 0.0205 W/(m · K)로 KS ISO 표준이 BS EN 표준보다 약 22% 높은 것으로 분석되었다. 이러한 이유는 KS M ISO 11561 표준의 경우 가속화시험을 위해 페놀폼 단열재를 슬라이스하여 단열재를 형성하는 독립기포 구조가 파괴되면서 미세한 기공의 독립 발포체에 있던 가스들이 방출되면서 단열성능이 저하되고 이로 인해 초기열전도율 및 장기성능에 영향을 준 것으로 분석된다. 즉, 상대적으로 기존의 일반 유기단열재보다 독립기포율이 높은 페놀폼 단열재는 슬라이스하여 단열재를 구성하는 독립기포체들이 크게 손상되어 단열성능이 크게 저하되는 것이다.

4. 결 론

본 논문은 독립기포율이 높은 페놀폼 단열재의 가속화시험을 통한 장기 단열성능을 측정 및 예측하고 비교 분석하였다. 페놀폼 단열재의 장기성능 및 열전도율 예측은 KS M ISO 11561과 BS EN 13166 표준에서 제시하고 있는 가속화 시험법 및 수치해석을 통해 진행하였으며 이에 따른 페놀폼 단열재의 경시변화 및 장기성능을 비교분석 하였다. 본 연구의 결론은 다음과 같이 요약할 수 있다.

(1) 페놀폼 단열재의 장기성능 및 25년 후 열전도율 변화를 예측하기 위해 KS M ISO 및 BS EN 표준에 따른 가속화 시험을 통한 열전도율을 측정하고 시험결과에 기초한 25년 후 열전도율 변화를 예측하였다.

(2) 서로 다른 표준시험 평가방법에 따른 가속시험을 통해 열전도율 변화는 크게 상이하게 나타났으며 KS M ISO 표준의 슬라이스 시험방법은 가속화 직전 시험샘플을 슬라이스만으로도 시험 전 열전도율 대비 단열성능이 크게 저하되는 것으로 확인되었다.

(3) 두 시험표준의 가속화 시험방법의 차이로 초기 열전도율대비 175일 후 단열성능 저하는 KS M ISO 및 BS EN 표준은 각각 약 20%, 10%로 확인되었으며, KS M ISO 표준의 슬라이스 가속시험 방법에서 더 큰 단열성능 저하가 나타나는 것으로 확인되었다.

(4) 가속화 시험결과를 바탕으로 25년 후 열전도율 변화를 예측한 결과, KS M ISO 표준시험에서는 페놀폼 단열재는 3년 후 약 10%의 단열성능 저하가 나타나고 이후 25년 후 약 20%의 단열성능 저하가 나타나는 것으로 확인되었다. 반면, BS EN 표준에서 단열성능저하는 3년 후 약 6%, 25년 후 약 10%로 KS M ISO 표준 대비 단열성능 저하는 절반 수준이다.

(5) 시험 및 분석결과를 바탕으로, 기존의 KS M ISO 표준의 슬라이스 가속시험에 의한 장기성능 평가는 독립기포율이 높은 단열재를 위해 단열재의 구조적인 특성을 고려하지 않은 평가방법으로 비현실적이거나 실제 장기성능보다 더 불리하게 평가되는 시험조건으로 판단된다.

현재, 국내 유기단열재의 장기성능은 KS M ISO 11561 표준에 의한 슬라이싱 측정방법으로 평가되고 있으나 기존의 유기단열재와 달리 독립기포율이 높은 단열재는 이러한 특성을 고려하여 다르게 평가되어야 한다. 특히, 페놀폼 단열재와 같이 독립기포율이 기존 유기단열재와 크게 상이한 단열재의 장기성능은 단열재의 구조적인 차이 및 특성을 고려하여 슬라이싱 방법이 아닌 열가속화 시험으로 구분하여 평가되어야 할 것으로 판단된다.

향후, 독립기포율이 낮은 일반 유기단열재들을 대상으로 KS M ISO 및 BS EN 표준에 따른 장기성능 가속화시험 연구가 필요하며 페놀폼 단열재의 장기성능 평가결과와 함께 비교분석연구가 요구된다. 이에 따라 발포 플라스틱계 단열재의 특성 및 독립기포율을 고려한 시험방법 및 표준이 마련되어야 할 것으로 판단된다.

기호설명

d : thickness of a reference slab (m)

d0 : thickness of a specimen (slices) (m)

ki : thickness of a specimen (slices) (m)

R0 : initial thermal resistance (m2 · K/W)

Rt: thermal resistance of a test specimen after time t (m2 · K/W)

: the estimate of the standard deviation of the initial values (W/m K)

t : time (day)

t0 : initial time (day)

S : scaling factor (-)

: the ageing increment of thermal conductivity () (W/m K)

: the time averaged value of thermal conductivity over 25 years (W/m K)

: one test result of thermal conductivity (W/m K)

: the mean of the initial values of thermal conductivity (W/m K)

: the mean of the initial values of thermal conductivity (W/m K)

: the 90 % fractile with confidence level of 90 % for the thermal conductivity (W/m K)